Sommaire

- 1 Introduction

- 2 Étape 1 - moteur et régulateur

- 3 Étape 2 - montage de test

- 4 Étape 3 - bras débroussailleuse

- 5 Étape 4 - réalistation des engrenages sur machine 3d

- 6 Étape 5 - réalisation carénage du tube

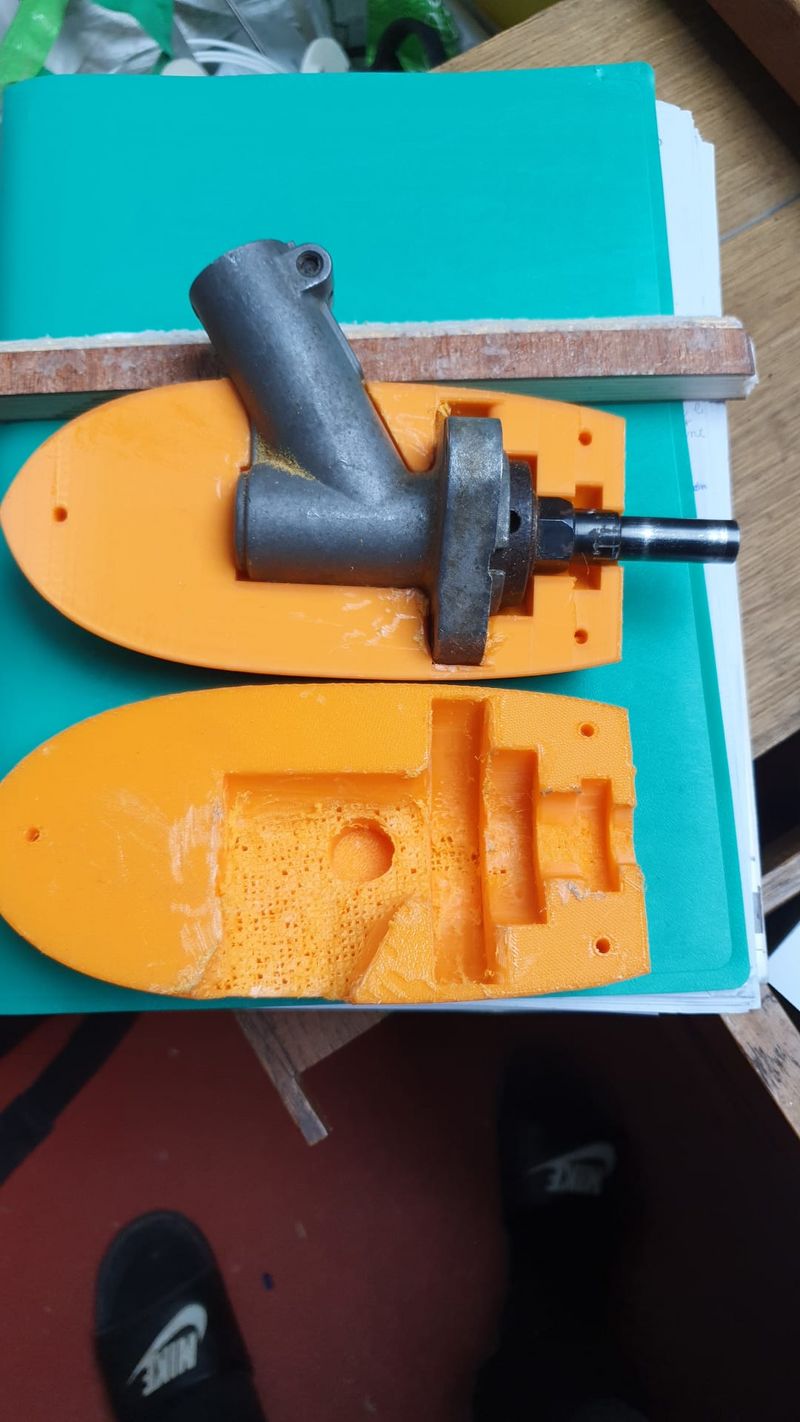

- 7 Étape 6 - Carénage embase hélice

- 8 Étape 7 - réalisation Hélice

- 9 Étape 8 - réalisation moule ogive (carénage du tube)

- 10 Étape 9 - le montage et tests sont à venir(avril 2025)

- 11 Commentaires

Introduction

Nous nous sommes inspirés du projet de Hervé Boréval voir site

stw.fr/fr/blogs/boreval/2017-03-02-3eme-fiche-technique

Matériaux

résine

et fibre

bobine fil pour machine 3D

Outils

Machine 3D matériel de test électronique(multimètre oscilloscope)

Étape 1 - moteur et régulateur

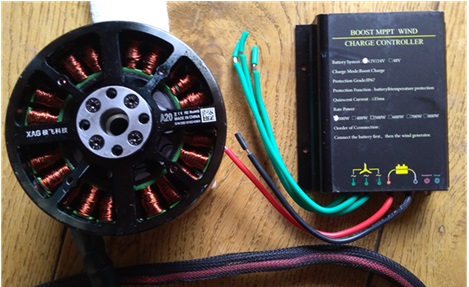

Choix des composants

Le moteur acheté sur Aliexpress (105 euros), moteur de gros drone, brushless triphasé. Choix d’un Kv faible (85 Kv) pour une meilleure production d’électricité avec une vitesse de rotation assez faible

Le moteur sera relié à un régulateur de tension MPPT avec option Boost de 300w. C’est un régulateur de petite éolienne, lui aussi acheté sur Aliexpress (environ 35 euros)

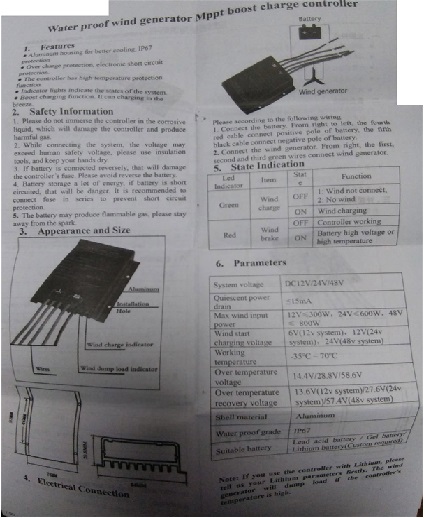

Étape 2 - montage de test

Réaliser un jeu d'engrenage pour transmettre la vitesse moteur à la génératrice

A l'aide d'une perceuse on simule le moteur

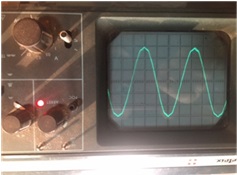

D’après les relevés

On obtient pour une vitesse de 500tr/mn un signal+/- 6Volts mais pas de charge

Pour une vitesse >= 1500 tr/mn on obtient un signal +/- 10Volts avec charge voyant vert du MPPT

Étape 4 - réalistation des engrenages sur machine 3d

différents essais de rapport d'engrenage pour obtenir compromis vitesse couple et le rendement électrique 1/8

Étape 5 - réalisation carénage du tube

Ensuite on crée un nouveau doc freecad, atelier Draft, et on importe le fichier profil.dat, il est reconnu comme profil foil, il suffit de cocher l’option qui s’affiche.

On obtient un fichier wire, sur lequel on applique une correction de Bézier, et on a un profil optimisé.

On clone le dessin, et on augmente l’échelle à la taille voulue (le profil de base mesure 1mm de corde. Ici le coef est de 175 pour obtenir une corde de 175 mm. Ensuite atelier PartDesign, une protrusion de 5mm, une esquisse dans le plan perpendiculaire pour faire un support de vissage, et une protrusion de 1 mm.

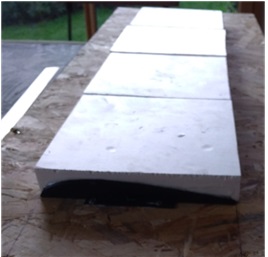

On imprime 5 pièces qui serviront de gabarit pour la pièce à venir. 5 pièces => 4 intervalles de 20 cm pour une longueur totale de 80 cm.

Les profils sont vissés sur un support bois, et les espaces comblées avec un Stirodur collé à la colle PU expansive.

Ensuite découpe du surplus de Stirodur et ponçage à la tarlatane pour obtenir une forme qui constituera le master d’un moule.

Une stratification époxy(pour ne pas faire fondre le Stirodur) légère (100g/m²), un enduit, puis cirage.

Pose de gel-coat puis stratification polyester pour obtenir un moule à partir duquel seront tirées 2 ½ profils

Étape 8 - réalisation moule ogive (carénage du tube)

moule de l'ogive

3 plis de biais 450g/m2, résine polyester

Étape 9 - le montage et tests sont à venir(avril 2025)

montage et test sur voilier

Draft

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português