L'énergie solaire entre directement dans le tambour où sont placés les grains à torréfier. On peut torréfier du café (env. 230 °C), du cacao (env. 160 °C), des fèves, faire du pop corn ! …

Note: the English version of this tutorial is available here / la version anglaise est ici :)Sommaire

- 1 Introduction

- 2 Étape 1 - Découper les pièces en acier (barres, plats, cornières)

- 3 Étape 2 - Découper la tôle

- 4 Étape 3 - Support : Base (socle) 1/2

- 5 Étape 4 - Support : Base (socle) 2/2

- 6 Étape 5 - Support : Mât

- 7 Étape 6 - Support : Préparer l'assemblage base + mât 1/2

- 8 Étape 7 - Support : Préparer l'assemblage base + mât 2/2

- 9 Étape 8 - Support : Préparer l'assemblage mât + axe du tambour 1/3

- 10 Étape 9 - Support : Préparer l'assemblage mât + axe du tambour 2/3

- 11 Étape 10 - Support : Préparer l'assemblage mât + axe du tambour 3/3

- 12 Étape 11 - Support : Support du moteur

- 13 Étape 12 - Support : Préparer la fixation Mât + Support moteur

- 14 Étape 13 - Support : Toit, support du panneau photovoltaïque

- 15 Étape 14 - Support: Bras de fixation du tambour

- 16 Étape 15 - Support: Fixation axe + bras de fixation

- 17 Étape 16 - Support: Perçage de l'axe pour accouplement au moteur

- 18 Étape 17 - Tambour intérieur : Plier les pales du tambour

- 19 Étape 18 - Tambour intérieur : Souder les pales du tambour 1/2

- 20 Étape 19 - Tambour intérieur : Souder les pales du tambour 2/2

- 21 Étape 20 - Tambour intérieur : Plier le tambour 1/3

- 22 Étape 21 - Tambour intérieur : Plier le tambour 2/3

- 23 Étape 22 - Tambour intérieur : Plier le tambour 3/3

- 24 Étape 23 - Tambour intérieur : Fermer le tambour

- 25 Étape 24 - Tambour intérieur : Cerclage pour soutien du tambour

- 26 Étape 25 - Tambour intérieur : Fixation des axes sur le cerclage

- 27 Étape 26 - Tambour extérieur: Face arrière (fond)

- 28 Étape 27 - Tambour extérieur : Couverture cylindrique

- 29 Étape 28 - Tambour extérieur : Assemblage face arrière + couverture cylindrique

- 30 Étape 29 - Tambour extérieur : Face avant (ouverte)

- 31 Étape 30 - Tambour extérieur : Finitions pour fixation

- 32 Étape 31 - Refroidisseur : Panier 1/2

- 33 Étape 32 - Refroidisseur : Panier 2/2

- 34 Étape 33 - Refroidisseur : Bac 1/2

- 35 Étape 34 - Refroidisseur : Bac 2/2

- 36 Étape 35 - Connexion au concentrateur Scheffler : Bras de jonction

- 37 Étape 36 - Connexion au concentrateur Scheffler : Pieds modifiés

- 38 Étape 37 - Connexion au concentrateur Scheffler : Adaptation de la cuisinière par défaut

- 39 Étape 38 - Culottage du tambour et du panier refroidisseur

- 40 Étape 39 - Peinture : Support, Tambour, Refroidisseur, Connexion

- 41 Étape 40 - Assemblage : Tambour : Préparation de l'isolant

- 42 Étape 41 - Assemblage : Tambour (intérieur + isolant + extérieur + cerclage) 1/2

- 43 Étape 42 - Assemblage : Tambour (intérieur + isolant + extérieur + cerclage) 2/2

- 44 Étape 43 - Assemblage : Support (base + mât + moteur et support + toit et PV + axe et bras)

- 45 Étape 44 - Assemblage : Tambour sur Support

- 46 Étape 45 - Assemblage : Refroidisseur (panier + bac + moteurs) et Refroidisseur sur Support

- 47 Étape 46 - Assemblage : Torréfacteur à concentrateur Scheffler

- 48 Étape 47 - Circuit électrique : Branchements (panneau photovoltaïque + contrôleur de charge +batterie + moteur + ventilateurs + interrupteurs)

- 49 Étape 48 - A vous de jouer, maître torréfacteur ;)

- 50 Notes et références

- 51 Commentaires

Introduction

Contexte Ce torréfacteur solaire a été développé au sein du GRUPO PUCP : "Grupo de apoyo al sector rural, Pontificia Universidad Catolica del Peru". Ce groupe de soutien au secteur rural développe depuis plus de 20 ans des technologies appropriées au secteur rural. Suite au transfert de la technologie du concentrateur solaire de Scheffler en 2010, un premier torréfacteur solaire a été développé en 2012. La startup Compadre a amélioré la technologie pour arriver à un modèle plus ergonomique fin 2014. Ce modèle est utilisé aujourd'hui par des caféiculteurs du Pérou : il leur permet de torréfier eux-même leur café avec l'énergie solaire. En vendant leur café avec toute sa valeur ajoutée, ils accèdent à un métier plus valorisant. Leur situation économique est aussi nettement meilleure avec des revenus multipliés par plus de deux. Pour en savoir plus sur l'impact positif sur les plans social et environnemental de l'entreprise Compadre, rendez-vous sur le site : www.compadre.pe Fin 2015, une version adaptée à la France (hauteur du foyer différente du fait de la latitude) a été dessinée (photo 6328). Sa construction dans l'objectif de publier ce manuel a été réalisée du 15 au 22 février 2016.

C'est parti ! La modélisation en 3D du torréfacteur, avec le concentrateur solaire, est disponible en ligne sur OnShape. Il s'agit cependant -pour l'instant (avis aux amateurs ;) )- de la géométrie du torréfacteur adaptée au Pérou (13° de latitude). Par rapport à la version proposée dans ce tutoriel, il y a donc quelques différences : inclinaison et hauteur du foyer, notamment. Mais les dimensions du tambour et beaucoup d'autres éléments sont inchangés.

Si vous n'avez pas de concentrateur Scheffler, vous trouverez le manuel de fabrication en ligne. Le torréfacteur décrit ici est optimisé pour le concentrateur de Scheffler de 2,7 m² (compter au maximum 1000€ de matériaux et 15 jours de travail). Lien vers le tutoriel en ligne pour la construction d'un concentrateur de Scheffler.

Perspectives Ce torréfacteur permet d'utiliser directement le rayonnement solaire pour la torréfaction de grains : café, cacao, fèves… On peut aussi y produire du popcorn :) Tout l'art de la torréfaction est un savoir-faire. Au delà de ce tutoriel qui décrit la construction du torréfacteur, l'utilisation de ce torréfacteur est le coeur de son intérêt. Il serait donc particulièrement intéressant de poursuivre le travail en enrichissant la base de connaissances partagées par des retours d'expériences et conseils d'utilisation de ce torréfacteur !

Nous vous souhaitons tout le meilleur dans vos expérimentations et espérons que ce torréfacteur pourra vous ouvrir la porte d'activités économiques enrichissantes sur le plan financier et surtout humain.

Peut-être que l'exemple de Compadre vous donnera l'envie de répliquer ce modèle ailleurs dans le monde, pour propager son impact positif sur la société et l'environnement ! :)

Matériaux

Toutes les dimensions sont en millimètres (mm). (Coût indicatif entre parenthèse en euros (€)) MÉTAL

- Tôle acier : 1 plaque de 2000x1000, épaisseur 1,5 (alternativement 1), (44 €)

- Tube carré acier, section 50x50 (angles arrondis), longueur 4000, (31 €)

- Profilé en "L" acier, 35x35, épaisseur 4, longueur 2000, (14 €)

- Profilé en "L" acier, 25x25, épaisseur 3, longueur 2000, (9 €)

- Plat acier, largeur 50, épaisseur 8 (alternativement 3), longueur 1000, (9 €)

- Plat acier, largeur 35, épaisseur 4, longueur 1000, (5 €)

- Plat acier, largeur 25, épaisseur 4 (alternativement 3), longueur 2000, (7 €)

- Tube rond acier, diamètre extérieur 49, épaisseur 3, longueur 1000, (6 €)

- Barre ronde pleine acier, diamètre 20, longueur 1000, (8 €)

- Barre ronde pleine acier, diamètre 12, longueur 1000, (6 €)

AUTRES

- Vis M10 à tête octogonales acier, diamètre 10, longueur 30, nombre 4, (4 € avec écrous)

- Écrou acier, diamètre 10, nombre 4

- Rondelles 10, nombre (éventuellement 8)

- Bouton bois, Pied Meuble :) bois, avec pas de vis 8, longueur 25, (3 €)

- Vis M8 à tête octogonales acier, diamètre 8, longueur 70, nombre 9, (3,5 € avec écrous)

- Écrou acier, diamètre 8, nombre 10

- Rondelles 8, nombre 3 minimum (alternativement 21)

- Vis M6 à tête octogonales acier, diamètre 6, longueur 15, nombre 6

- Écrou acier, diamètre 6, nombre 6

- Rondelles 6, nombre (éventuellement 8)

- Roulements à bille, diamètre intérieur 20, diamètre extérieur 42, nombre 2, (6 €)

- Laine de roche (alternatives à tester : laine de mouton, laine de bois) en plaque, pour isolation cheminée 1200x600, (14 €)

- Thermomètre infrarouge (à partir de 12 €)

- Peinture (L) antirouille rouge basque, 1 Litre, (15 €)

ELECTRICITE

- Moteur DC, sortie 4.5 à 15 Vdc, avec réducteur 500 fois, vitesse de rotation nominale 29 RPM, puissance maximale 20 W (alternativement 10 W), (35 €)

- Câbles (idéalement 5m rouge + 5m noir ?), longueur 10 m, (7 €)

- Interrupteur 1/0 (12V, 1-2A), nombre 2, (3 €)

- Variateur de vitesse : potentiomètre + transistor + condensateur (non intégré sur le torréfacteur construit ici)

- Kit photovoltaïque 20 W : panneau PV 20 W + batterie + contrôleur de charge (alternativement 10 W…), (120 €)

- (alternativement : Panneau PV 10W (44 €) + batterie plomb (26 €) + contrôleur de charge (20 €))

- Ventilateurs d'ordinateur puissants (environ 100 CFM), nombre 2, (25 €)

Outils

- Poste à souder / masque de protection

- Étau

- Pince étau

- Serres-joints

- Pince

- Tournevis

- Visseuse

- Perceuse à colonne

- Forets 4, 6, 8, 10, 12, 13

- Scie sauteuse

- Disqueuse : disque de découpe, disque d'ébavurage, disque de rabotage

- Gants / Lunettes de sécurité / Casque anti-bruit

- Clé à molette

- Clés Allen 10, 17 ...

- Lime

- Marteau gros, moyen

- Poinçon

- Crayon à métal

- Réglet

- Équerre

- Compas

- Pied à coulisse

- Pinceau

- Marteau pour nettoyer les soudures

- Brosse à poils métalliques

- Appareil photo ;)

- Tube en métal, barre en métal (ok avec chutes de matériaux) pour mise en forme des pièces

- Planche de bois

- Disque de bois de 34 cm (diamètre intérieur du tambour extérieur)

- Four (>250°C) ou Chalumeau

Étape 1 - Découper les pièces en acier (barres, plats, cornières)

Découper dans les barres, plats et cornières (en L) aux longueurs tel qu'indiqué dans le tableau suivant :

Type d'élément Longueur Longueur Largeur / Hauteur / totale pièce Diamètre Epaisseur Indication de destination de la pièce Tube carré 50x50 (angles arrondis) 4000 50 50 mat central (découpe côté bas à 25°) 530 support modifié Scheffler, patte gauche 1165 support modifié Scheffler, patte droite 1165 Barre d'accouplement au Scheffler! (870 ? Ajuster à France : suivant mesures réelles) 1000 RESTE BRUT (hors épaisseur des découpes) 140 Profilé L 35x35, épaisseur 4 (au lieu de 3.5mm 2000 35 3 base support (coupes à 45° : voir photo étape #) 280 base support (coupe à 45° et 25° : voir photo) 463 base support (coupe à 45° et 25° : voir photo) 463 base support 270 base support 270 RESTE BRUT (hors épaisseur des découpes) 254 Profilé L 25x25, épaisseur 3mm 2000 25 3 toit support (adapter selon panneau PV) 196 toit support (adapter selon panneau PV) 196 toit support (adapter selon panneau PV) 280 toit support (adapter selon panneau PV) 280 toit support (adapter selon panneau PV) 188 toit support (adapter selon panneau PV) 188 fixation toit support (suivant PV) (ou plat 50mm) 147 fixation toit support (suivant PV) (ou plat 50mm) 147 RESTE BRUT (hors épaisseur des découpes) 378 plat larg. 50mm ép 8mm (au lieu de épaisseur 3mm) 2000 50 8 fixation basse mat central 140 fixation basse mat central 140 renforts maintien mat central au bon angle 70 pattes scheffler ! 150 pattes scheffler ! 150 pattes scheffler ! 150 pattes scheffler ! 150 adaptation fixation cuisine par défaut (Scheffler) 150 adaptation fixation cuisine par défaut (Scheffler) 150 adaptation fixation cuisine par défaut (Scheffler) 150 adaptation fixation cuisine par défaut (Scheffler) 150 fixation de barre d'accouplement au scheffler… 100 fixation de barre d'accouplement au scheffler… 100 RESTE BRUT (hors épaisseur des découpes) 250 Plat larg. 35mm, (ép 4?) 1000 35 4 bras maintien tambour ! 960 RESTE BRUT (hors épaisseur des découpes) 40 Plat larg. 25mm (pour 25 et 35), ép 4 (au lieu de 3mm) 2000 25 4 pour cerclage tambour 900 pour base support (remplace plat 35) 280 pour base support (remplace plat 35) 203 patte fixation pour refroidisseur (ou accouplement au Scheffler) 72 patte fixation pour refroidisseur (ou accouplemt) 72 pour surélever profilé L support (épaisseur vis…) 35 pour surélever profilé L support (épaisseur vis…) 35 pour surélever profilé L support (épaisseur vis…) 35 pour surélever profilé L support (épaisseur vis…) 35 RESTE BRUT (hors épaisseur des découpes) 333 Tube rond Diamètre 49mm, ép 3mm 1000 49 3 pour support roulements axe tambour 100 RESTE BRUT (hors épaisseur des découpes) 900 Barre ronde pleine Diamètre 20mm 1000 20 découpé pour axe tambour (à percer/évider à une extrémité : diamètre 8mm, profondeur 10mm) 215 RESTE BRUT (hors épaisseur des découpes) 785 Barre ronde pleine Diamètre 12mm 1000 12 pour maintien latéral tambour 100 pour maintien latéral tambour 100 RESTE BRUT (hors épaisseur des découpes) 800

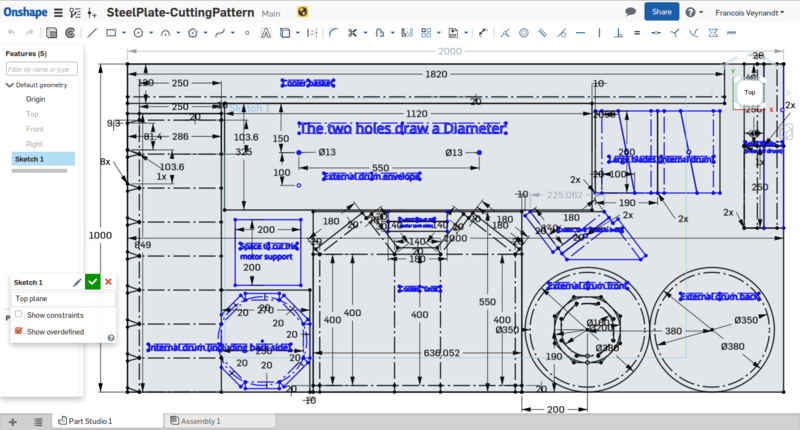

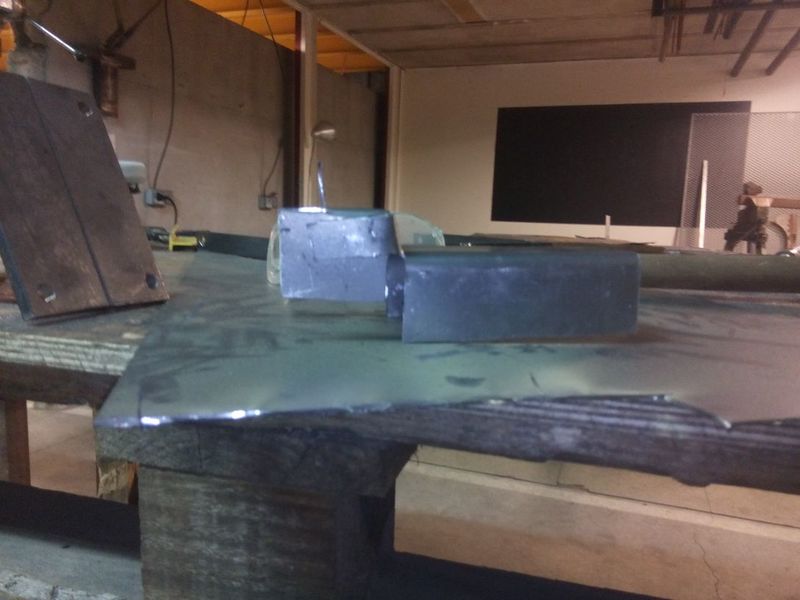

Étape 2 - Découper la tôle

Découper la tôle selon le patron dessiné sur le plan disponible ici sur OnShape et dont le schéma, avec les photos, donne un aperçu. Utiliser de préférence une scie sauteuse (à défaut la disqueuse, mais la découpe use fortement le disque de coupe...)

Étape 3 - Support : Base (socle) 1/2

Rassembler : les 5 pièces "base support" en profilé L 35x35, les 2 pièces en plat 25x4, "pour base support", les 4 pièces en plat 25x4 "pour surélever profilé L support (épaisseur vis…)" Réaliser les découpes à 45° de manière à placer les pièces comme sur la photo. Réaliser les découpes à 25° côté avant, au premier plan sur la photo. Note : les plats de 25 mm peuvent être remplacés idéalement par du plat de 35 mm de largeur. On peut aussi réaliser un socle sans l'inclinaison et fermer le rectangle par du profilé 35x35. L'inclinaison est intéressante si on veut caréner le support, pour une meilleure finition. Souder les éléments du cadre, comme le montrent les photos 162351 et 163031 en s'assurant d'obtenir une base bien plane. Les barres transverses serviront de support au mât central. Souder d'abord les plots en barre de 25 de chaque côté, à plat sur le profilé en L (la photo 165303 montre les pièces avant positionnement et soudure). Souder les barres transversales sur les plots : ainsi surélevées, on pourra visser le mât au socle sans problème. On obtient le socle tel que sur la photo 174618.

Remarque : le centre de gravité du tambour est assez à l'avant de la base du support. On peut améliorer la construction en reculant un peu les barres transversales. Cependant, il sera plus difficile de placer le refroidisseur suffisamment en arrière pour être sous le tambour. Il est donc plus facile de stabiliser la base avec un contre poids : la batterie aide déjà en ce sens.

Étape 4 - Support : Base (socle) 2/2

Ajouter deux pattes de fixation pour le refroidisseur (deux pièces en plat 25x3 : "patte fixation pour refroidisseur (ou accouplement au Scheffler)" de 72mm de longueur). Percer de deux trous de 6 mm, centrés dans la largeur, à 15mm (et pour l'accouplement direct du Scheffler 35 mm du bord) les maintenir à 50 mm d'écartement avec un serre-joint (photo 190655). Les souder verticalement à la base en les positionnant comme montre la photo 190558, pour obtenir le résultat illustré par la photo 191519. Remarque : il peut être nécessaire de couper en biais l'angle extérieur supérieur de ces pattes (coupe à 45° à 10 mm du bord) pour permettre de rapprocher le refroidisseur et éviter ainsi un blocage lors de la rotation du tambour…

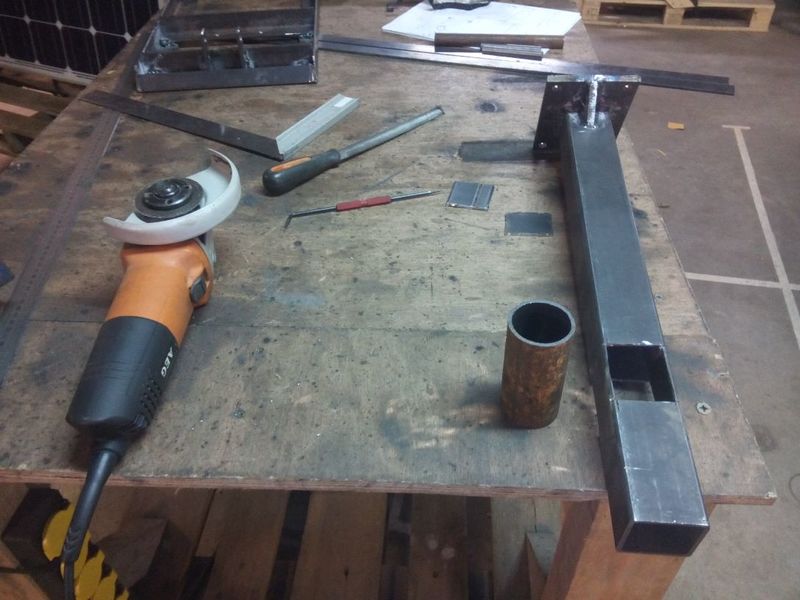

Étape 5 - Support : Mât

Rassembler : le tube de 50x50 "mat central" les 2 plats de 50x8 de 140 mm "fixation basse mat central" le petit plat de 50x8 de 70mm de longueur "renforts maintien mat central au bon angle" Découper le mât avec un angle de 25° sur un côté (ce sera le bas).

Étape 6 - Support : Préparer l'assemblage base + mât 1/2

Le petit plat de 70 mm de longueur sert de renfort et aide à positionner le mât à la bonne inclinaison. Il faut le découper en deux triangles, puis encore en deux suivant l'angle de 65° (90-25) comme le montre la photo 6343 Le mât vient se fixer sur deux morceaux de plat de 50x8 de 140 mm. Marquer ces deux pièces comme sur la photo 182444, pour repérer les limites du mât. Percer avec un diamètre 10 mm à 125mm du bord, à chaque angle. Note : pour des trous de diamètre important, percer en plusieurs fois. Par exemple, en commençant par un forêt de 4mm, puis 6, puis 8, puis 10 mm. Idée : on peut unir les deux plats par deux points de soudure, comme le montre la photo 182603, afin de percer les 4 trous en 2 fois. Souder les deux plats ensembles, côte à côte (photo 104043). Note : Sur la photo 104043, le métal est nettoyé pour faciliter la soudure du mât que l'on aperçoit à gauche.

Étape 7 - Support : Préparer l'assemblage base + mât 2/2

Positionner le double plat sur le socle comme le montre la photo 193701. Marquer au poinçon l'emplacement des trous dans les profilés transversaux. Percer les profilés transversaux (photo 194134). Positionner et souder le mât sur le double plat, avec les renforts, comme le suggère la photo 6350. On obtient (photo 114248) le mât présenté dans sa position sur le socle.

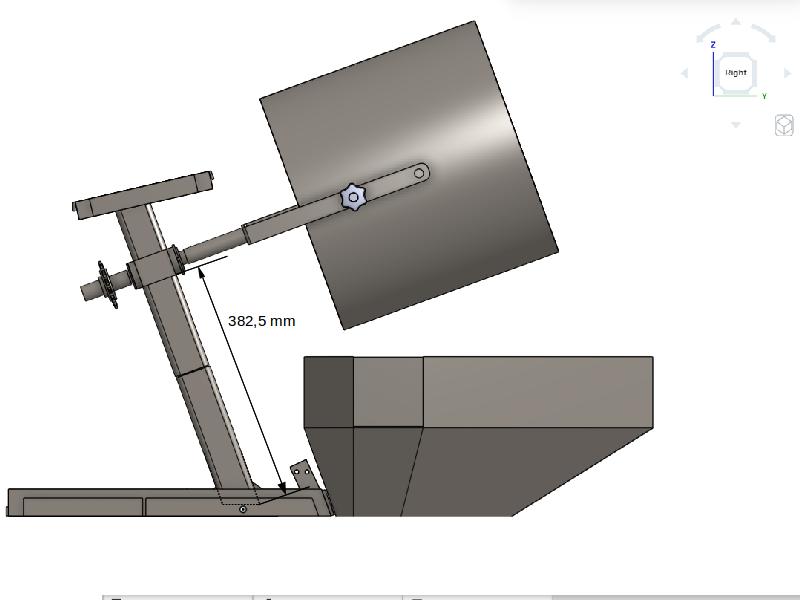

Étape 8 - Support : Préparer l'assemblage mât + axe du tambour 1/3

Évider le mât sur 50mm de hauteur et toute la largeur du tube carré. La cote basse de l'ouverture est de 382,5 mm en partant du bas (côté le plus long, sur la découpe à 25°, voir la cote sur le schéma) comme le montre la photo 121247. Attention : les deux ouvertures doivent être bien en face, pour positionner le tube rond perpendiculairement au mât. C'est ce qui garanti la bonne inclinaison du tambour. Note : on préférera ouvrir un carré dans la face avant et arrière du tube carré (face au premier plan sur la photo 131754), pour ne pas trop affaiblir la structure du tube (et non découper sur le côté : face au premier plan sur la photo 131839) Cette ouverture permet d'insérer le tube rond de diamètre extérieur 49 mm (photo 121301). Il faut cependant élargir le trou.

Étape 9 - Support : Préparer l'assemblage mât + axe du tambour 2/3

Écarter la tôle en utilisant la barre de diamètre 20 mm, comme illustré sur les photos 123425_1 123528_1 123600. Écarter suffisamment jusqu'à ce que le tube rond passe (photo 124610).

Ajuster les faces du tube carré au tube rond avec un marteau. S'il y a du jeu dans la hauteur, le tube rond doit être aligné sur le bas de l'ouverture (cote de 382,5 mm mesurée) (photo 124718).

Étape 10 - Support : Préparer l'assemblage mât + axe du tambour 3/3

Percer le tube rond et le tube carré de deux trous de chaque côté : diamètre 6 mm, écartement 20 mm (photo 131839). Percer les deux pièces ensemble pour un bon alignement. Une fois un côté percé, fixer les deux pièces avec 2 boulons et percer l'autre côté (photo 131754). Attention : S'assurer de la position du tube au bas de l'ouverture, de chaque côté. C'est ce qui garanti la bonne inclinaison de l'axe et donc du tambour.

Souder un écrou à l'intérieur du tube rond en face de chaque trou (photo 201024).

Fixer un roulement à chaque extrémité du tube rond, à l'intérieur, par un point de soudure. Fixer de même la barre ronde au roulement de chaque côté, en laissant 90 mm de distance entre le bras de support du tambour et l'extrémité du tube rond de 49 mm de diamètre (il doit rester 25 mm du côté du moteur) (photo 205055 et 205036). Note : attention de ne pas endommager le roulement lors de la soudure.

Étape 11 - Support : Support du moteur

Découper et plier la tôle de manière à obtenir le cache du moteur (photos 123838 123928). La forme et les dimensions du cache dépendent de la taille du moteur. La forme à découper peut donc être ajustée à chaque cas (un plan pourrait aider ?) Note : On pourra ajuster la taille du cache au moteur. Compter 10 mm de marge de part et d'autre du moteur, pour passer un doigt et fixer les vis du moteur facilement (photo 125451). Note : on peut aussi allonger un peu la patte de fixation (partie haute), pour placer plus facilement les trous de fixation au mât.

Étape 12 - Support : Préparer la fixation Mât + Support moteur

Percer deux trous oblongs dans le mât pour pouvoir ajuster la position du moteur précisément : percer deux trous côte à côte (photo 123848) , puis scier la partie entre les deux et limer.

Étape 13 - Support : Toit, support du panneau photovoltaïque

Note : cet élément n'a pas été assemblé, mais ne présente pas de difficulté particulière. Voici ce que nous proposons. Tout retour d'expérience sur ce point est bienvenu. Les 6 tronçons de profilés en L de 25x25 "toit support (adapter selon panneau PV)" sont destinés à servir de support au panneau photovoltaïque. En fonction du système de fixation du panneau, on ajustera les dimensions du toit. Avec 4 tronçons, on propose ici de réaliser un cadre rectangulaire 280 x 196. Les deux tronçons de 188 mm de longueur sont fixés sur le cadre comme les barres transversales de la base du support. Ils servent à fixer le toit sur le haut du mât : Avec deux vis de chaque côté (ou 2 vis traversantes) on fixera les tronçons transversaux au mât. L'inclinaison sera donnée par la position des deux trous dans le mât. Il est possible de devoir recouper le mât d'un angle de 20° pour incliner le panneau à 45° (ou un peu plus ou moins selon la latitude du lieu).

Étape 14 - Support: Bras de fixation du tambour

Utiliser le "bras maintien tambour !" en plat de 35x4. Note : les photos montrent un plat de 25x3, mais le résultat est un peu fragile. Le bras a tendance a se déformer légèrement à cause du poids du tambour. Plier le bras à 280 mm de chaque extrémité de manière à obtenir une largeur du bras de 400 mm. On peut se servir d'un étau (photo 133242) et du marteau (photo 133309). Contrôler l'angle droit avec une équerre (photo 134312). Percer à 10 mm de diamètre, à 15 mm de chaque extrémité du bras. Cela permet d'accueillir les deux morceaux d'axe qui seront fixés au tambour. Percer de 8 mm à 115 mm d'une extrémité du bras. Placer un boulon avec l'écrou à l'intérieur du bras. Souder l'écrou de 8 mm de diamètre (photo 114611). C'est l'emplacement du dispositif de maintien du tambour pour éviter son basculement pendant la torréfaction. Retirer la vis.

Étape 15 - Support: Fixation axe + bras de fixation

Souder la barre de diamètre 22 mm "découpé pour axe tambour (à percer/évider à 1 extrémité : diamètre 8mm, profondeur 10mm)" sur le bras de fixation (photo 143810). Important : S'assurer de la perpendicularité de l'assemblage dans les deux directions (photo 143803). Cela est nécessaire pour que le tambour « tourne rond ».

Étape 16 - Support: Perçage de l'axe pour accouplement au moteur

Il s'agit de percer l'extrémité de l'axe de rotation du tambour soudé dans l'étape précédente (barre de 22 mm). Note : Cette étape est délicate : elle requiert dans l'idéal l'utilisation d'un tour.

A défaut, on peut tenter avec une perceuse à colonne : marquer soigneusement le centre de la barre en insistant sur la rainure de marquage (photo 104626). Renforcer la marque avec un coup de poinçon (photo 104844). Placer et fixer le bras et son axe sur le plateau de la perceuse à colonne (photo 105535). Attention : vérifier la verticalité de la perceuse à colonne! Contrôler la verticalité de l'axe au niveau à bulle (photo 111817). Percer sur 10 à 15 mm de profondeur (suivant l'axe de sortie du moteur) (photo 105648).

Remarque : malgré le soin apporté à cette opération, nous avons obtenu un décalage de 0,5 mm du centre du trou, par rapport au centre de la barre. Ce léger décalage semble pouvoir être rattrapé en laissant un léger jeu sur la fixation du moteur. Le fonctionnement ne devrait pas être affecté outre mesure étant donné la faible vitesse de rotation du moteur.

Étape 17 - Tambour intérieur : Plier les pales du tambour

Pincer les pales dans l'étau à 20 mm du bord et plier les à l'aide d'un gros marteau (photo 163244), pour obtenir les pales avec leur languette de support : les petites (photo 163401) et les grandes (photo 163622). Attention : plier les grandes pales du bon côté. Il faut obtenir la répartition dans le tambour comme le présente la photo 163914. Sur les grandes pales du côté haut, recouper les languettes avec un angle de 15° environ, pour permettre de positionner les pales en butée au fond du tambour.

Étape 18 - Tambour intérieur : Souder les pales du tambour 1/2

Attention : avant de souder les pales, il est conseillé de réaliser le pli à 45° de l'avant du tambour (photos 172648 ,173114). Poser le tambour face intérieure sur la table. Plier au marteau les 8 pattes qui réduisent l'ouverture à l'avant du tambour. Contrôler l'angle d'inclinaison à 45° avec un goniomètre ?.

Les grandes pales sont positionnées sur une face, en biais et en butée au fond (photo 165328). Les petites pales sont dans l'axe du tambour, au milieu de leur face. Note : la position précise des pales pour un écoulement optimal du café pourrait être étudiée plus en détails. Les pales proposées ici sont proches des pales utilisées au Pérou et qui donnaient un bon résultat.

Étape 19 - Tambour intérieur : Souder les pales du tambour 2/2

Positionner les pales et souder-les à leur emplacement (photo 174219, 174214). Procéder de proche en proche : souder solidement une pale à l'aide de plusieurs points de soudure, de part et d'autre des languettes. Passer ensuite à la suivante (photo 182408), jusqu'à obtenir les 8 pales fixées sur la face intérieure du tambour (photo 19249, 190322, 190332). Note : en effet, il est plus difficile d'intervenir sur une pale une fois que ses voisines sont soudées.

Étape 20 - Tambour intérieur : Plier le tambour 1/3

Il s'agit ensuite de donner sa forme au tambour. Commencer par la languette à l'extrémité du tambour (photo 123847 zoom). La plier simplement à 45° avec une clé à molette (comme illustré pour le refroidisseur par la photo 192053).

A l'aide de serre-joints et d'un tronçon de profilé en L (chute de 35x35, par exemple), fixer solidement le tambour le long d'un trait de pliage en bordure de table (photo 105147). Note : Si la table est fragile, la protéger des coups de marteau avec un autre morceau de profilé, par exemple. Pousser la tôle dans le sens du pliage (vers le haut) et imposer petit à petit une déformation à la tôle. Modérer les coups de marteaux pour ne pas rompre les soudures. Frapper de gauche à droite puis de droite à gauche, pour déformer la tôle uniformément sur la longueur. Insister à la fin à proximité du pli pour obtenir l'angle voulu. Contrôler l'angle de 45° avec le goniomètre (photo 105657). Note : Il vaut mieux plier un plus et rouvrir ensuite que de devoir renforcer le pli par la suite… Commencer par un pli sur deux pour plier de proche en proche le tambour : photo 110742, 115726 et 120427 (étape suivante).

Étape 21 - Tambour intérieur : Plier le tambour 2/3

Retourner ensuite le tambour et continuer le pliage : photo 121533, 122218, 125110.

Bravo : le tambour prend forme:) (photo 125640).

Étape 22 - Tambour intérieur : Plier le tambour 3/3

Il ne reste plus qu'à plier les languettes du fond à 90° (photo 125657). On peut procéder avec le marteau ou plus simplement à la clé à molette (comme illustré pour le refroidisseur par la photo 192053, voir étape précédente). Ouvrir un peu le pliage de la languette à proximité du tambour, pour pouvoir rabattre le fond dans sa position (photo 133048). Utiliser des serre-joints et le marteau pour plier le fond et fermer le tambour (photo 132135).

Étape 23 - Tambour intérieur : Fermer le tambour

Maintenir si besoin le tambour dans sa forme finale avec un serre-joint ou une pince étau. Souder la languette sur la longueur (photo 164929).

Terminer en mettant le tambour tête en bas pour ajuster le pliage des languettes : les languettes du fond doivent être extérieures au faces (photo 133039). Ajuster les languettes en les plaquant contre les faces au marteau (photo 171742). Note : les languettes ne doivent pas être pliée trop longues, sinon le tambour ne peut pas être fermé (le fond est trop petit). Il nous a fallu rouvrir les languettes, plaquer le fond contre les faces en maintenant le tambour fermé et les replier les languettes au marteau (photo 170746). Cela peut être évité en pliant les languettes à seulement 15 mm de large au lieu de 20 mm.

Souder les languettes du fond sur les faces par l'extérieur (photo 173906).

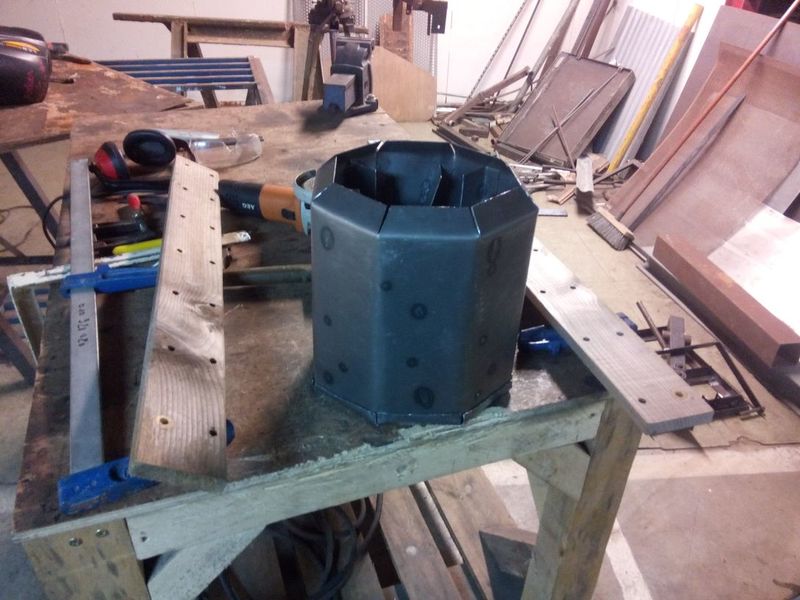

Étape 24 - Tambour intérieur : Cerclage pour soutien du tambour

Il s'agit de mettre en forme le plat de 25x4 "pour cerclage tambour". Prendre la forme du pourtour du tambour intérieur, à l'aide d'un câble rigide (photo 203417). S'en servir de modèle pour donner la bonne forme au cerclage du tambour (photo 211823). Repérer sur le câble électrique l'endroit où plier, puis réaliser le pliage en maintenant le plat dans l'étau et en se servant du marteau (photo 213601). Contrôler l'angle avec le goniomètre (photo 213744) puis sur le patron en câble. Positionner le cerclage sur le tambour, ajuster sa forme si besoin. Marquer la cote du dernier pliage pour fermer le cerclage de manière à ce qu'il maintienne bien le tambour, mais en s'assurant qu'il est possible de l'insérer et l'enlever sans grande difficulté (photo 214719). Plier à 45°. Maintenir le cerclage en position fermée et le souder (photo 215129).

Étape 25 - Tambour intérieur : Fixation des axes sur le cerclage

De part et d'autre du cerclage, il s'agit de fixer les deux bouts de barre ronde de 12 mm de diamètre "pour maintien latéral tambour". Repérer le centre d'un côté de l'octogone, et du côté opposé. S'assurer de l'horizontalité du cerclage et des barres (photo 215853). Souder les barres au cerclage. Après un premier point de soudure, vérifier la perpendicularité de la barre par rapport au cerclage (photo 220832). Renforcer la soudure. C'est prêt (photo 224849).

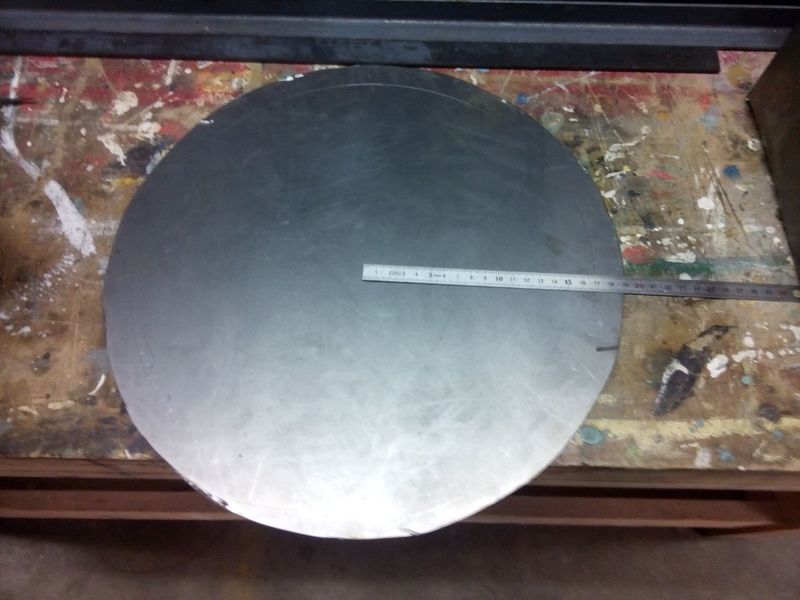

Étape 26 - Tambour extérieur: Face arrière (fond)

Dessiner un cercle de 17 cm de rayon dans la disque de 19cm de rayon (photo 175244). Réaliser une découpe sur 20 mm, environ tous les 10 mm sur tout le pourtour (photo 175325). Note : si la découpe est réalisée à la disqueuse, ébavurer correctement. Cela peut être facilité en pliant une languette sur deux dans un premier temps (photo de principe sur la face avant : 210516). Plier les languettes à 90° à l'aide de la clé à molette. Idée : on peut aussi travailler le métal par martelage, pour éviter l'opération de découpage et pliage… Toute expérience à ce sujet est bienvenue :)

Étape 27 - Tambour extérieur : Couverture cylindrique

Mettre en forme la tôle de couverture en la pliant légèrement sur tout le pourtour. On peut utiliser pour cela le tube rond de 49 mm de diamètre (photo 185615). Insister aux extrémités en s'aidant du marteau, pour leur donner la bonne courbure (photo 185554). Présenter la couverture sur le fond, et ajuster la courbure jusqu'à obtenir une forme satisfaisante (photo 190945).

Étape 28 - Tambour extérieur : Assemblage face arrière + couverture cylindrique

Maintenir la tôle de couverture bien en position, idéalement avec un disque de bois (photo 190937). Souder le fond sur la couverture cylindrique : souder les petites languettes par l'extérieur sur la tôle de couverture (photo 192802). Nettoyer les soudures (comme d'habitude ;) ) (photo 195506).

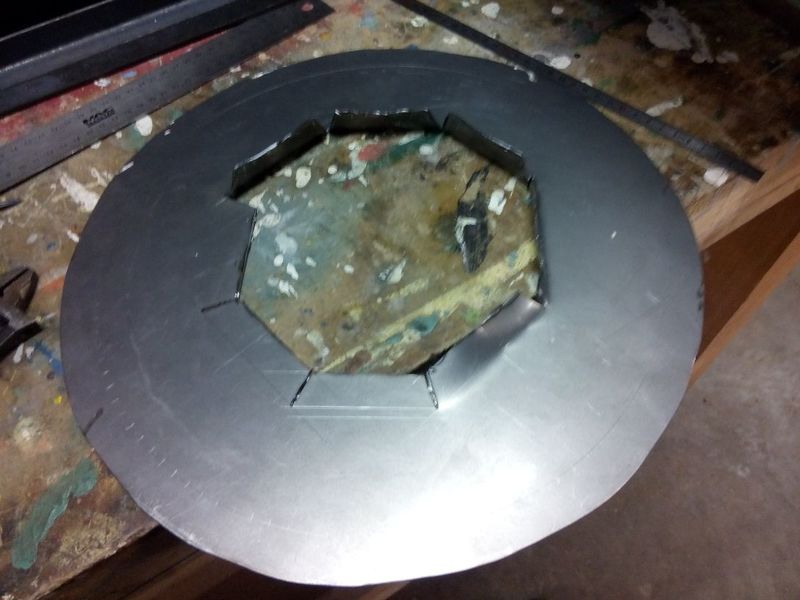

Étape 29 - Tambour extérieur : Face avant (ouverte)

Sur le deuxième cercle de 190 mm de rayon, dessiner un cercle de 170 mm de rayon. Dessiner également un octogone de 200 mm de large, centré, correspondant à l'ouverture du tambour. Dessiner à l'intérieur de celui-ci, un plus petit octogone de 160 mm de large (20 mm plus petit de tous les côtés). Evider le disque de l'octogone de 160 mm de large, centré. Découper des encoches de 20 mm de profondeur aux extrémités des côtés de l'octogone, pour former les languettes de fixation de la face avant. Plier les languettes à 90° (photos 195928, 195959). Découper en périphérie des languettes tous les 10 mm et les plier à 90°, comme indiqué pour la face arrière (étape #). Plier les languettes du tour en commençant par une sur deux pour ébavurer (photo 210543). Terminer le pliage.

Étape 30 - Tambour extérieur : Finitions pour fixation

Il reste à percer le tambour de 2 trous opposés de 13 mm de diamètre, pour le passage des axes de soutien du tambour (12 mm de diamètre). Tracer un diamètre sur la face arrière du tambour extérieur et prolonger le diamètre sur le pourtour. Marquer de chaque côté la position du trou à 150 mm du bord avant. Marquer un point à 100 mm du trou, en direction du côté arrière : c'est l'emplacement du point d'ancrage qui maintient le tambour dans sa position. La photo 194217 montre l'emplacement des trois points par un petit trou. Attention : le perçage du point d'ancrage n'est en fait pas nécessaire, même déconseillé. Percer jusqu'à obtenir 13 mm de diamètre (photo 201051, 194922). Souder 3 rondelles de 8 mm de diamètre, l'une sur l'autre, centrées sur le point d'ancrage. L'assemblage du tambour après peinture est illustré sur la photo 181612.

Étape 31 - Refroidisseur : Panier 1/2

Le pourtour du panier de refroidissement est réalisé dans la tôle de 1820mm de longueur par 120 de hauteur. Prévoir un pliage à 502 mm, puis 904 mm (402 mm plus loin), puis 1406 mm (502 mm plus loin), puis 1808 mm (402 mm plus loin). Il devrait rester 12 mm pour la languette de fermeture. Découper les encoches sur 20 mm tous les 100 mm (photo 184802, 191856). Plier les languettes alternativement à 15 mm et 20 mm en utilisant la clé à molette (photo 191927). Affiner éventuellement la planéité des languettes au marteau. Note : le pliage s'effectue de proche en proche : photos 191938 192053 192138 et 192147 (étape suivante).

Étape 32 - Refroidisseur : Panier 2/2

On obtient le résultat photo 193427. L'écart entre les languettes permet de maintenir la grille (ou plaque perforée) simplement. Plier le pourtour aux endroits prévus (502, 904, 1406, 1808 mm) (photo 193604).

Découper la grille aux dimensions prévues : 500 mm x 400 mm (photo 201357). Positionner la grille entre les languettes (photo 201415). Fermer le panier : souder la languette à l'extrémité du pourtour, par l'extérieur.

Étape 33 - Refroidisseur : Bac 1/2

Montage du bac :

- commencer par plier à 90° les côtés du refroidisseur qui sont intégré à la tôle (photo 130310)

- plier ensuite dans la largeur, de part et d'autre du fond horizontal, pour relever les bords. Un côté des triangles doit être vertical, l'autre horizontal.

- plier également les extrémités dans la largeur, de manière à obtenir des rebords verticaux aux deux bouts.

- pour les côtés de la face opposée, qui doivent être soudés, plier les languettes sur la tôle principale à 90°. Puis souder les côtés (tôles triangulaires) à l'extérieur pour compléter le refroidisseur.

- fermer le refroidisseur par une bande de 20 mm, ou mieux 30 mm de hauteur, de chaque côté, afin de relier les côtés triangulaires entre eux. Pour cela, positionner le panier sur le bac et souder les bandes aux triangles, tout en laissant le bac en place, pour maintenir la taille du bac bien ajustée à la taille du panier (photo 175148).

Étape 34 - Refroidisseur : Bac 2/2

Préparation de la fixation des ventilateurs : Ajuster la taille de l'ouverture sur les côtés à la forme du ventilateur et son système de fixation : ici une encoche arrondie et une fixation en façade à l'intérieur (photo 175205). Remarque : le découpage était déjà réalisé sur la photo précédente 175148. Repérer la position des trous d'après le système de fixation du ventilateur (photo 180932). Percer les trous pour la fixation des ventilateurs (diamètre 4 mm dans notre cas) (photo 180912) Fixation à la base du torréfacteur : souder de manière centrée deux morceaux de profilés en L de 35 mm à une distance de 56 mm l'un de l'autre. Les positionner en hauteur, de manière à pouvoir les fixer aux pattes de fixation montées sur la base du support du torréfacteur (photo 162642, 162654). Fixation au bras de jonction avec le concentrateur Scheffler : souder de manière centrée deux morceaux de profilés en L de 35 mm à une distance de 50 mm l'un de l'autre. Les positionner à 25 mm de hauteur, de manière à pouvoir les fixer au bras de jonction. Voir étape suivante de réalisation du bras de jonction.

Étape 35 - Connexion au concentrateur Scheffler : Bras de jonction

Le torréfacteur doit être placé de manière à ce que l'ouverture du tambour soit situé précisément au point focal du concentrateur de Scheffler. L'usage par défaut est souvent une plaque de cuisson située au foyer. S'en servir pour repérer la position du foyer. Prévoir une jonction horizontale, de la base du mât support du cuiseur, jusqu'au torréfacteur. La fixation peut être réalisée sur le bac du refroidisseur. Cette jonction permet de positionner facilement et précisément le torréfacteur au foyer du concentrateur. Suivant la latitude, la distance horizontale varie. Le plus facile est de mesurer la distance directement sur le concentrateur utilisé. Le bras de jonction est pensé horizontal, en tube carré de 50 mm de côté. Note : cette étape n'a pas encore été réalisée complètement et ne peut être illustrée par des photos.

Étape 36 - Connexion au concentrateur Scheffler : Pieds modifiés

Si le concentrateur Scheffler dont vous disposez est en position "horizontale", le foyer se trouve en hauteur et le faisceau de rayonnement solaire arrive d'en bas. Cela offre une meilleure efficacité pour la plaque de cuisson, mais ne permet pas le fonctionnement du torréfacteur construit ici. Si tel est le cas, opérer un basculement de 90° du concentrateur. Pour le concentrateur de 2.7 m², la solution proposée dans notre cas utilise les "support modifié Scheffler, patte gauche" et "support modifié Scheffler, patte droite". La longueur des pattes incluse une rehausse du point focal de 265 mm. Il est ainsi placé à 600 mm. Une découpe en biais à une extrémité permet la fixation sur les pieds existant (photo 193727). Un plat soudé à l'autre extrémité renforce la stabilité de la structure qui devient plus haute (photo 193744). On obtient ainsi 2 pattes symétriques, qu'il ne reste plus qu'à percer (diamètre 10 mm) pour fixer sur la structure existante et éventuellement au sol (photo 193713). Note : d'autres solutions pour couvrir notamment d'autres configurations sont bienvenues.

Étape 37 - Connexion au concentrateur Scheffler : Adaptation de la cuisinière par défaut

La cuisinière par défaut peut être conservée, mais elle doit être amovible pour permettre l'utilisation du torréfacteur. Découper le mât support de la cuisinière à 160 mm de hauteur. Souder sur les quatre côtés du mât un plat de 50 mm de large et 150 mm de long (les quatre pièces "adaptation fixation cuisine par défaut (Scheffler)"). Laisser dépasser 100 mm : la cuisinière s’emmanchera ainsi solidement dans sa position initiale. Prévoir éventuellement une fixation complémentaire par vis. Complément : Si le concentrateur reste en extérieur, souder un capuchon de 50 mm x 50 mm sur le morceau d'axe de la base du Scheffler pour éviter que l'humidité ne pénètre dans le tube carré.

Étape 38 - Culottage du tambour et du panier refroidisseur

Remarque : Pour rendre le tambour propre à l'utilisation alimentaire, une solution consiste à le culotter, comme les poêles en acier. Le culottage empêche la rouille et permet une utilisation pérenne de l'acier. Il lui donne en plus une couleur noire au fil des utilisations. Les performances optiques sont donc bonnes. Culotter le tambour intérieur, le couvercle (face avant évidée) du tambour extérieur et le panier du refroidisseur. Laver le tambour. Le sécher rapidement pour éviter la rouille. Huiler le tambour, par exemple à l'huile de lin (photo 225846, 023440). Chauffer le tambour à 250 °C au moins pour fixer l'huile sur la paroi. On peut utiliser un four suffisamment puissant (photo 004627, 023926). En répétant l'opération de huilage puis chauffage, on noircit progressivement l'acier (photo 100049, 100130). Idée : On peut aussi utiliser un chalumeau, qui offre plus de souplesse et permet plus facilement d'atteindre la température voulue. De plus, il permet de traiter de plus grande surface (le panier ne rentre pas dans un petit four) et de refaire le culottage une fois le tambour assemblé. Note : Le résultat obtenu n'est pas très foncé du fait de la température limitée du four utilisé.

Étape 39 - Peinture : Support, Tambour, Refroidisseur, Connexion

Peindre tous les éléments en acier, sauf les pièces à culotter –le tambour intérieur, le couvercle (face avant évidée) du tambour extérieur et le panier du refroidisseur. On peut choisir une peinture avec anti-rouille intégré. Prévoir du temps de séchage. Se conformer aux conseils d'utilisation de la peinture choisie. Plusieurs couches sont parfois nécessaires (photo 120034, 162631).

Étape 40 - Assemblage : Tambour : Préparation de l'isolant

Note sur le choix du matériau : on utilise ici un isolant pour cheminée (laine de roche) qui résiste à haute température. Un isolant plus écologique serait préférable : à tester, la laine de mouton ou des plaques de fibres de bois. La fibre de bois devrait résister à la température du torréfacteur. Au pire, le bois sera lui-même torréfier, ce qui n'altère pas ses capacités isolantes. Sa tenue mécanique pourrait cependant être réduite (plus friable). Cette solution serait intéressante à tester. Le coton a été utilisé avec succès au Pérou, mais il a tendance à brunir un peu à la longue. Le test réalisé en France avec un isolant en tissu recyclé (peut-être pas uniquement coton…) est négatif : le matériau se dégrade dès 180 °C (test au four).

Même si la laine de roche n'est pas prouvée cancérigène, il est conseillé d'utiliser un masque et des gants pour la manipuler. Éviter de produire trop de poussière par une manipulation brusque du matériau.

Découper un rectangle de 325 mm x 1120 mm pour le pourtour du tambour (photo 112759). Puis le découper en deux pièces de 325 x 560 mm. Découper un disque de 290 mm de diamètre pour couvrir le fond du tambour.

Étape 41 - Assemblage : Tambour (intérieur + isolant + extérieur + cerclage) 1/2

Vérifier préalablement que le tambour intérieur s'insère facilement, mais fermement dans le cerclage. Passer un axe du cerclage dans le trou prévu dans le tambour extérieur (photo 121240). Puis passer le deuxième axe du cerclage dans le trou opposé. Une légère déformation plastique du tambour extérieur peut être nécessaire pour faire passer le deuxième axe (photo 121300). Laisser le cerclage à la verticale pour faciliter le positionnement de l'isolant. Placer une moitié du rectangle d'isolant pour couvrir une moitié du pourtour du tambour extérieur (photo 121940). Placer l'autre moitié du rectangle d'isolant pour terminer de couvrir le pourtour du tambour (photo 122128). Pivoter le cerclage pour le mettre en place à l'horizontale (photo 122748). Placer le disque d'isolant au fond (photo 122831).

Étape 42 - Assemblage : Tambour (intérieur + isolant + extérieur + cerclage) 2/2

Couvrir l'isolant de papier d'aluminium permet de limiter le passage d'éventuelles poussières d'isolant dans le tambour intérieur (photo 124023). Insérer le tambour intérieur dans le tambour extérieur en le positionnant bien vertical, de manière à ce qu'il trouve sa position dans le cerclage. Note : cette opération peut être rendue difficile à cause de la couche de papier d'aluminium. Alternativement, le papier d'aluminium peut être placé contre l'isolant, à l'extérieur du cerclage.

Fermer le tambour avec le couvercle (face avant évidée) du tambour extérieur (photo 163929). Ajuster la forme du couvercle au tambour extérieur en resserrant les languettes latérales (photo 164045). Replier les languettes intérieures, au milieu du couvercle, jusqu'à les amener en contact ferme avec le tambour intérieur. Utiliser par exemple une pince étau (photo 172435). Cela maintient le couvercle en place, solidaire du tambour intérieur (photo 173545).

Bravo ! Le tambour est assemblé (photo 173600).

Étape 43 - Assemblage : Support (base + mât + moteur et support + toit et PV + axe et bras)

Fixer le moteur sur son support, puis le support du moteur sur le mât central (photo 174931 et 174937). Fixer l'axe de rotation du tambour (et son bras de soutien) en vissant le tube de support des roulements dans son emplacement sur le mât central (photo 175612). S'assurer que l'axe du moteur prend bien sa place dans l'axe du tambour (photo 175617). Note : le couplage direct du moteur et de l'axe du tambour est un point à améliorer. Il y a un risque que le moteur n'entraîne pas l'axe du tambour, ou pire que le contact soit trop fort et que le moteur et son réducteur soit endommagés par une rotation manuelle du tambour. Pour éviter cela on peut mettre en place un couplage simple avec un axe coupé en biais et un ressort (voir par exemple le manuel du Scheffler à ce sujet).

Étape 44 - Assemblage : Tambour sur Support

Ajuster la forme du bras pour qu'il aie la largeur du tambour à son extrémité. Écarter le bras de soutien du tambour et insérer les axes dans les trous prévus aux extrémités du bras. Attention au sens : les rondelles soudées sur le tambour extérieur vont du même côté que l'écrou soudé sur le bras de soutien. Ajouter le bouton (ici pied de meuble en bois) en le vissant dans l'écrou de 8 mm soudé. Visser jusqu'à ce que la vis se bloque dans les rondelles soudées (photo 181612). Bravo : le tambour est en place sur son support (photo 181546, 181552, 181559).

Étape 45 - Assemblage : Refroidisseur (panier + bac + moteurs) et Refroidisseur sur Support

Visser les deux moteurs dans leur emplacement, côté intérieur du bac du refroidisseur. Poser le panier sur le bac du refroidisseur. Positionner le refroidisseur en place sous le tambour (photo 182002). Le fixer au support, par les pattes prévues à cet effet .

Étape 46 - Assemblage : Torréfacteur à concentrateur Scheffler

Fixer le torréfacteur à la structure du concentrateur Scheffler, en utilisant la liaison prévue à cet effet (opération non encore illustrée).

Étape 47 - Circuit électrique : Branchements (panneau photovoltaïque + contrôleur de charge +batterie + moteur + ventilateurs + interrupteurs)

Les câbles des ventilateurs peuvent être passés par un petit trou à réaliser dans le bac du refroidisseur, au niveau de la fixation au support. Le contrôleur de charge reçoit l'électricité du système photovoltaïque et l'envoie soit dans la batterie, soit dans le circuit d'utilisation. Celui-ci alimente en parallèle le moteur du tambour et les ventilateurs. Chaque circuit est équipé d'un interrupteur. On peut mettre en marche seulement le moteur du tambour, seulement les ventilateurs, ou le moteur du tambour et les ventilateurs simultanément. Note : toute illustration de cette étape est bienvenue.

Étape 48 - A vous de jouer, maître torréfacteur ;)

Ce torréfacteur permet d'utiliser directement le rayonnement solaire pour la torréfaction de grains : café, cacao, fèves… On peut aussi y produire du pop-corn :) Tout l'art de la torréfaction est un savoir-faire. Au delà de ce tutoriel qui décrit la construction du torréfacteur, l'utilisation de ce torréfacteur est le coeur de son intérêt. Il serait donc particulièrement intéressant de poursuivre le travail en enrichissant la base de connaissances partagées par des retours d'expériences et conseils d'utilisation de ce torréfacteur !

Nous vous souhaitons tout le meilleur dans vos expérimentations et espérons que ce torréfacteur pourra vous ouvrir la porte d'activités économiques enrichissantes... autant sur le plan financier et surtout humain. Nous vous invitons en particulier à découvrir comment l'entreprise Compadre utilise cette technologie appropriée pour transformer la vie de petits caféiculteurs au Pérou. Peut-être cela vous donnera-t-il envie de répliquer ce modèle ailleurs dans le monde, pour propager son impact positif sur la société et l'environnement ! :)

Notes et références

Merci aux contributeurs :

- Florent Dupont pour :

- les stages de formation à la construction du concentrateur de Scheffler et autres technologies open source, qui ont permis à Damien le transfert de la technologie Scheffler et développé les compétences de François pour la réalisation du torréfacteur

- l'accueil à "l'atelier du soleil et du vent", structure qu'il a mise en place, où a été réalisé le torréfacteur présenté dans ce tutoriel

- Manfred Amoureux : pour le contact établi entre le GRUPO PUCP et Damien, puis François

- Damien Puigserver pour le transfert de technologie Scheffler au GRUPO PUCP

- Miguel Hadzich pour son engagement de longue date à la tête du GRUPO PUCP et l'impulsion initiale puis le soutien au projet de torréfaction solaire.

- Juan Pablo Perez Panduro pour:

- son implication et sa motivation dans ce projet --depuis la construction du premier Scheffler au Pérou !-- au service des personnes des zones rurales du Pérou,

- la modélisation en 3D du concentrateur de Scheffler et du torréfacteur solaire Compadre!

- l'équipe du projet Intikallana (Juan Pablo Perez Panduro, Luis Miguel Hadzich, Sandra Vergara, Julien Delcol et François Veynandt) pour le développement du premier prototype de concentrateur solaire de café en 2012.

- l'équipe du projet "Chocolate Solar" (Jorge Soria Navarro, Felix Escalante Delgado, Juan Pablo, François) pour la poursuite des travaux de torréfaction et les expérimentations avec le cacao.

- l'équipe de la startup Compadre (Juan Pablo Perez Panduro, François Veynandt, Fiorella Belli, Jose Uechi, puis Felix Escalante Delgado...) pour la reconception du prototype de torréfacteur dans une version plus ergonomique en 2014-2015. La version présentée dans ce tutoriel en est une adaptation aux latitudes plus élevées (optimisée pour 45° +/-15°). La version utilisée au Pérou est valable pour des latitudes autour de l'équateur (conçu pour 13° +/-15°)

- Donato pour son expertise dans le travail du métal et son engagement dans la construction des prototypes du torréfacteur, notamment en phase de développement.

- l'université UTEC, Andrés Benavides et Gonzalo Villaran, pour leur accompagnement dans le développement de la startup Compadre.

- Armenia Siladi pour :

- son soutien moral, son aide à la construction et à la rédaction du tutoriel du torréfacteur en France,

- la traduction du tutoriel en anglais !

- Johann, Arnaud, Armenia Siladi, Jean-Baptiste Brette, Jean Vincent, Florent Dupont pour leur aide ou leur conseils pour la construction du torréfacteur.

- François Veynandt pour :

- l'adaptation des plans du torréfacteur à l'utilisation avec un concentrateur Scheffler en France,

- le financement du torréfacteur décrit dans ce tutoriel et la logistique des matériaux,

- la construction du torréfacteur et la rédaction du manuel.

- Open Source Ecologie France pour son affinité avec le projet et son soutien à Compadre notamment par la présentation du projet et du café Compadre lors de la Fête d'OSE en janvier 2016.

- Charles Morat pour son soutien au projet Compadre en France.

- WikiFab pour la mise à disposition de cette plateforme de partage de connaissances sur les technologies open-source !

(°u°)

Published

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português