Introduction

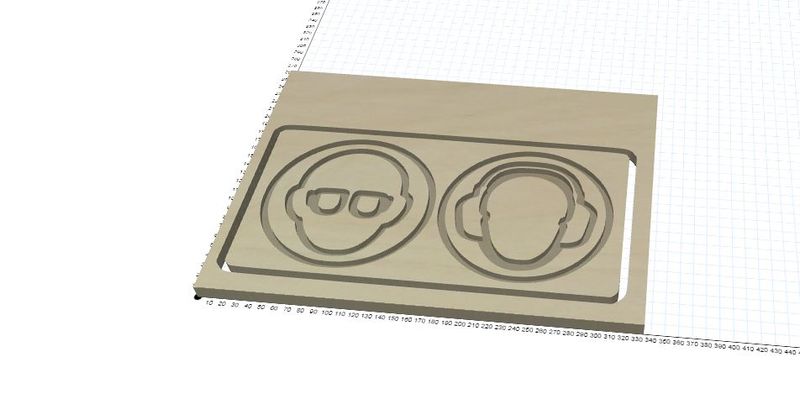

Ce tuto traite de la réalisation d’une pièce en 2D (contournage et poches) à l’aide de la fraiseuse CNC.

La procédure est la suivante : nous allons nous procurer (ou concevoir) un fichier .DXF, qui définit les contours de la pièce à réaliser, nous allons ensuite le traiter à l’aide du logiciel Inkscape afin de le rendre utilisable pour la troisième étape, qui est la génération du g-code grâce à l’application en ligne https://easel.inventables.com/.

Matériaux

Outils

Étape 1 - Création du fichier .dxf- Vectorisation de l'image

La plupart des logiciels de CAO permettent d’exporter les contours d’une pièce en 3D selon une vue particulière avec l’extension de fichier .dxf.

Il existe aussi sur internet de vastes bases de données de fichier avec la bonne extension.

Si vous avez déja un fichier avec l'extension .dxf, vous pouvez passer à l'étape suivante.

Sinon, ici nous allons généré un fichier .dxf manuellement.

Pour ce tuto, nous allons réaliser un panneau de rappel du port des équipements de protection pour l’utilisation de la fraiseuse. Pour cela nous partons d’une image trouvée sur internet en .jpeg.

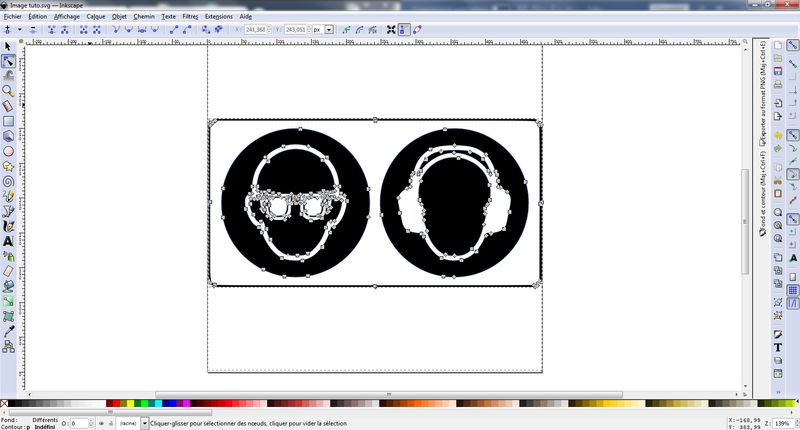

Afin de convertir cette image en ensemble de chemins, il faut tout d’abord la convertir en ensemble de points. Pour cela on utilise la fonction de Inkscape : « Chemin » à « Vectoriser un objet matriciel ».

Nous avons maintenant une image en noir et blanc, composé d’un ensemble de points.

2 étapes restent à réaliser afin de rendre le fichier exploitable/

Étape 2 - Création du fichier .dxf- Segmentation des arrondis :

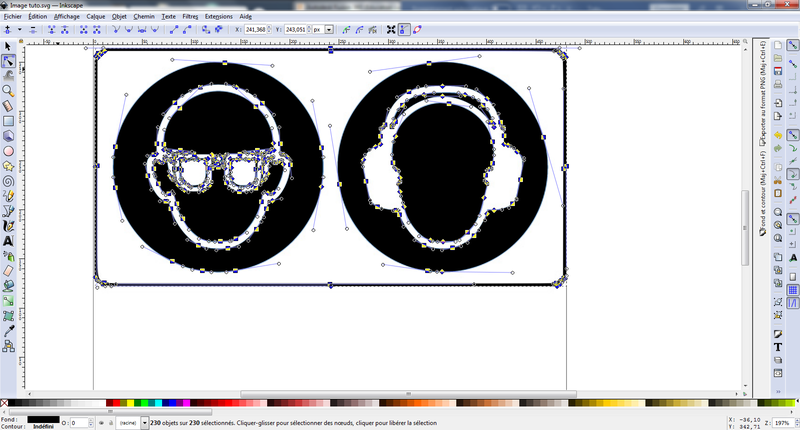

Easel ne peut traiter que des segments droits : il faut donc convertir les courbes du dessin par un grand nombre de points très proches reliés par de petits segments.

Pour cela, cliquer sur l’éditeur de nœuds dans la barre d’outils en en haut à gauche, puis sélectionner tous les nœuds : clic gauche sur l’image puis « Ctrl+A ».

L’intégralité des nœuds de l’image doivent apparaître en bleu.

Cliquer ensuite sur l’icône « Insérer de nouveaux nœuds » , un nombre suffisant de fois pour que chaque arrondi ai l’air d’une succession de points qui se touchent.

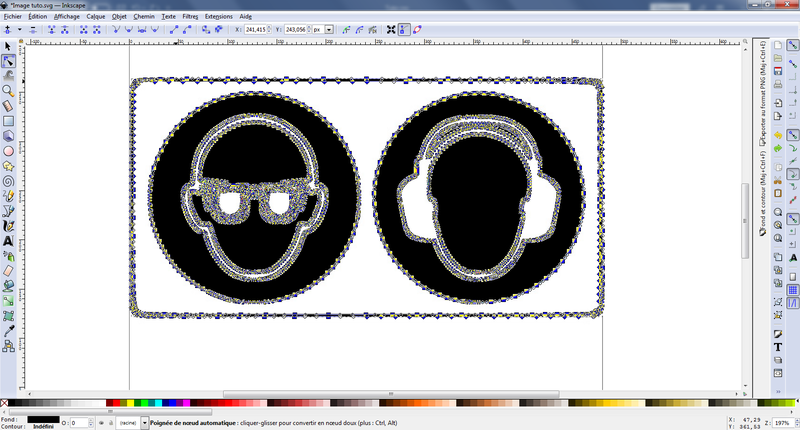

Étape 3 - Création du fichier .dxf- Fermeture des chemins

Avec les chemins sélectionnés en bleu, cliquez sur « Joindre les nœuds sélectionnés » pour transformer les ensembles de points en contours.

Notre fichier est maintenant prêt à être exporter en .dxf .

Sélectionner "Enregistrer sous" --> "Table tracante/coupante .dxf"

Étape 4 - Génération du Gcode sur Easel

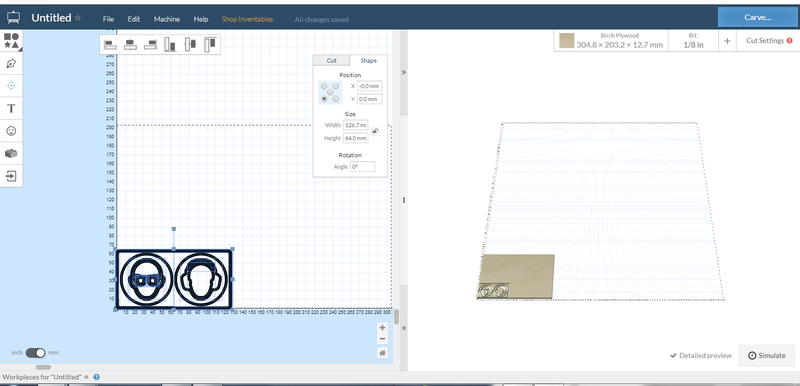

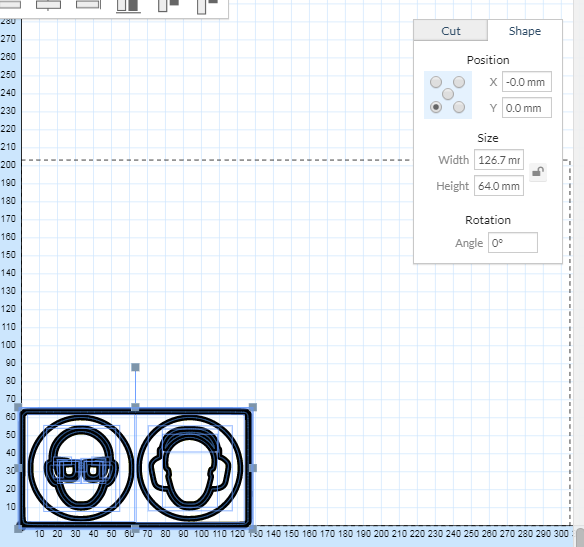

Créer un compte, créer un nouveau projet, puis importer le fichier .dxf.

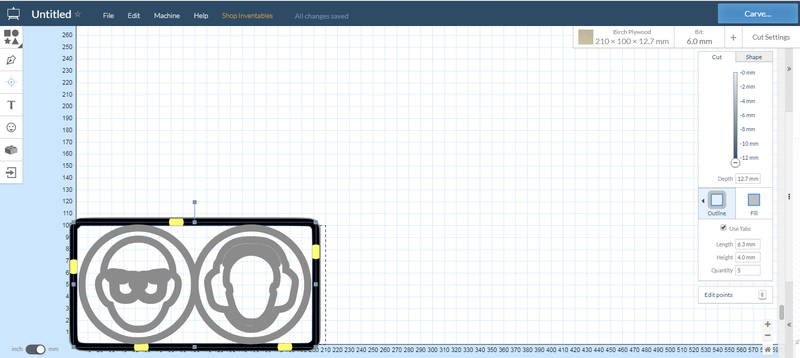

La première étape est de régler l’échelle de notre pièce afin que les dimensions soient respectées, car l’exportation du fichier en .DXF ne conserve pas les proportions : onglet « Shape », puis réglage de la largeur/hauteur.

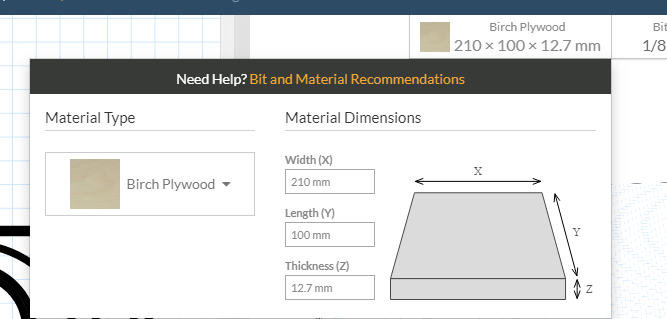

On définit ensuite la taille du brut que l'on souhaite utiliser : largeur, longueur et épaisseur.

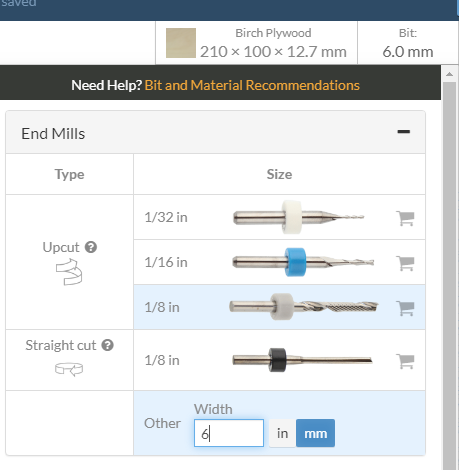

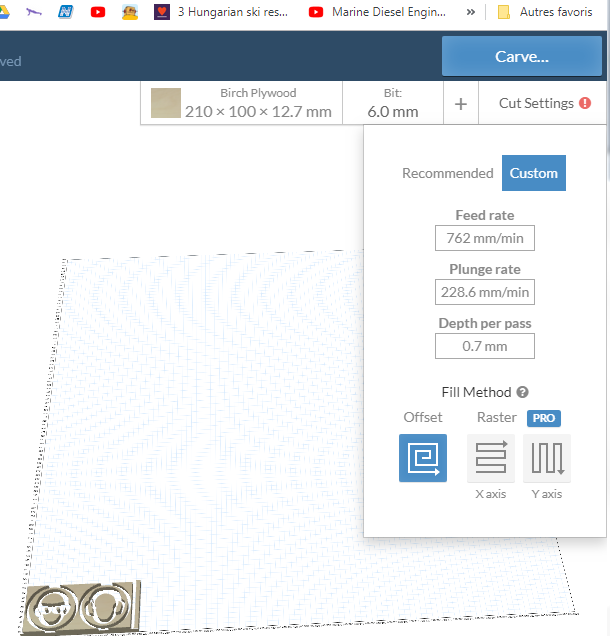

On rentre ensuite les paramètres de coupes déterminés grâce à l’Excel dédié (voir tuto "Calcul des paramètres de coupe CNC" ): « Cut settings » à « Custom ». Feed rate = Vitesse d’avance, Plunge rate = Vitesse de descente , Depth per pass = Profondeur de passe.

Réglage type de machine : Onglet « Machine » à « Machine » à « Other (grbl) » pour la fraiseuse du FabLab.

Viens ensuite le moment de déterminer la trajectoire de l’outil par rapport aux contours de la pièce : pour délimiter le périmètre extérieur d’une pièce on choisira une trajectoire à l’extérieur du contour (« Outside »), et pour créer une poche à l’intérieur d’une surface on choisira une trajectoire intérieure (« Inside »).

On peut ensuite déterminer la profondeur de coupe pour chaque contour : ici on choisit une profondeur de 6 mm pour les dessins, et une profondeur de 12.7 mm (l’épaisseur de la planche) sur le pourtour.

Après de nombreux tests (et de grosses frayeurs) nous pouvons affirmer que 4 mm est une épaisseur de « Tabs » convenable pour notre machine avec la plupart des types de bois.

Finalement on exporte un fichier Gcode (.nc), utilisable par la fraiseuse : Onglet « Machine » à « Advanced « à « Generate gcode » à « Export Gcode ». Enregistrer le fichier .nc sur un clef usb .

Vous pouvez maintenant passer à l’étape de préparation de découpe sur la machine (voir dernière étape du tuto "Réalisation d'une pièce en 3D avec la CNC")

Published

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português