Matériaux

Steel:

- Tube 40×30 thickness:2 L1430 minimum length 1430 quantity:4 (Order : 1,5 x 6m)

- Tube 25×25 thickness:2 L2130 minimum length: 2130 quantity:4 (Order : 2x6m)

- Tube 30×30 thickness: 2 L2500 minimum length: 2500 quantity: 5 (Order: 2 x 6m)

- Tube 20×20 thickness: 2 L2200 quantity: 4 + L1000 quantity 2. minimum length: 2200 (Order: 2.5 x 6m)

- Tube_50x50 ép.3 L3m minimum length: 3m quantity: 2 (Order : 1x6m)

- Jonc acier Ø8 quantity: 6M minimum length: 150mm (Order : 1x6m)

- Flat (15 to 20) x (2 to 2,5) L2,5m minimum length: 2,5m quantity: 2 (Order: 20,58×2,5 L6m)

- Flat (7 to 10) x (1 to 2) L2,5m minimum length: 2,5m quantity: 1

- Flat 20×3, L100mm quantity 2

- Flat 30×5, L2150mm quantity 1

- Profile. interior dimension : (20 à 35) x (30 à 50) L 2,2m quantity: 2; L 100, quantity 2. minimum length: 2,2m (Order: dim int 27 x 55,5 thickness: 3. dim ext 30 x 58,5)

- Stainless steel bar 8000 mm long, 8mm diameter

Aluminium:

- Square tube 2000m long, 20×40.

- 2000x 3000 (2000×2000 + 3 times 340 x 680 mm + 2 times 230 x 125mm + 2 times 50 x 50 mm) Mirror plate, anodized aluminum

- 0.2 mm thick Plate (printing offset plate) 700mm x 2100mm + 300x250mm

Screws:

- Screw M10 L80. Quantity: 2

- Screw M8 L100. Quantity: 12

- Screw M6 L70. Quantity: 32

- Screw M6 L60. Quantity: 40

- Screw M6 L70 quantity: 40

- Screw M6 L25. Quantity: 20

- Screws M5. Quantity :12

- Screw CHC (pan hex head) M4 L20 quantity: 50

- Screw M4 countersunk hex head. Minimum length: 10 quantity: 20

- Screw M3x16. Quantity : 80

- nut M8. Quantity : 42

- nut M6. Quantity :200

- nut M5. Quantity :12

- nut M4 quantity : 150. (60 in screws H M4 (thickness 3) + 50 in countersunk head screws M4 (thickness 3)

- Washers M3 quantity : 300. Ø9-Ø3,2-thickness:0.7

- Washers M4 quantity: 120. Ø12-Ø4,4-thickness:1

- Washers M6 quantity : 250. Øext 13.8 et 18

- threaded rod M8 quantity: 1000mm. minimum length: 400mm

Wood:

- Wood plate (for example laminated structural wood), minimum dimension: 810×500 (thickness:.10) compatible with laser cut. Quantity: 2

Pipes:

- 1 brass tube with an exterior diameter of 55 mm and a length of 1900 mm

- 4.5 m copper pipes, minimum length 3m.

Other:

- Anti-rost painting

- sealant PVC alu special for glazing

- Height adjustable feet M8. Threading M8 L25 – total height 35mm quantity: 8

- Glass cover 1000x250x4 quantity:2

- 2000 mm length of a 2 mm diameter steel cable

- “element to adjust length of the cable” 1

- Glue

- Rockwool (or other fire resistant insulation material, 300°C) insulation 10 cm thick (600×1000) quantity 2.

- Cotton Insulation (for steam pipe) 10 cm thick, 600×1000, quantity 1.

- Aluminum adhesive tape (quote in text)

- Adhesive tape

- Auto-lubrifying bushing. Quantity: 40

Outils

Outils classiques d'un atelier métal et bois, dont:

- Scie

- Meuleuse

- Perceuse et jeu de forets pour le métal: 3mm, 4mm, 5mm, 6m, 8mm, 10mm, 20mm.

- Forets bois: 4mm, 10mm.

- Papier bristol

- Cutter

- Instruments de mesure : mètre ruban supérieur à 3 m, réglet de 1 m, équerre et rapporteur

- 3 serre-joints

- scie plongeante

Plus:

- découpeuse/graveuse laser

Étape 1 - Sorties

Sorties: Le concentrateur de démonstration :

* champ de miroirs * récepteur * système électronique * usage de démonstration

+ déchets et ressources restantes : restes de miroir, restes de métal (chutes d’acier, visserie, plomberie), restes de bois, restes d’isolant, restes de colle, restes de mastic.

Étape 2 - Etapes

Étapes:

1- Champ de miroirs

1.1 Structure support (1 jour)

1.2 Facette miroir (1 jour)

2- Récepteur

2.1 Structure support (1 jour)

2.2 Squelette du Récepteur (4 h)

2.3 Réflecteur CPC (3 h)

2.4 Tube absorbeur / chaudière (3h)

2.5 Assemblage du Récepteur (3 h)

3- Système de suivi (2 jours)

3.1 Système électronique

3.2 Assemblage du système de suivi

3.3 Programmation

4- Usage de démonstration

4.1 Stérilisateur à vapeur

4.2 Récipient de cuisson (1 jour)

4.3 Machine à glace

4.4 Autres

Étape 3 - 1 -Champs de miroirs (2 jours)

1.1 Structure support:

Temps: 1 jour La structure support est composée de deux cadres : répéter ou doubler les étapes 1 à 6, puis terminer l’assemblage par l’étape 7.

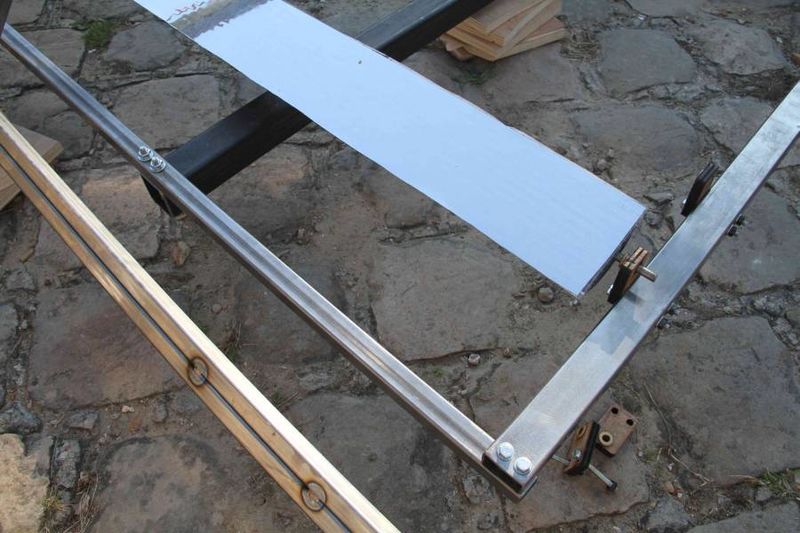

ETAPE 1 : Découper les tubes carrés Materiau : 2 tubes carrés principaux de 25×25 mm 2 tubes carrés support de 30×40 mm

Outils: Découpeuse/Scie à métaux, Lime/Meuleuse

Comment : Utiliser la meuleuse pour découper les 2 tubes carrés principaux sur 2130 mm et les 2 tubes carrés support sur 1430 mm.

Étape 4 - 1.1 Structure support:

Etape 2 : Pointer et percer les trous sur les tubes carrés support (30x40)

Material : 2 tubes carrés support de 30×40 mm sur 1430 mm

Outils : Perceuse papier bristol imprimante / découpeuse laser ruban adhésif

Objectif: Les deux tubes carrés de support des facettes de miroirs doivent être percées précisément de deux trous tous les 143 mm. La position de ces trous garantit le parallélisme des facettes entre elles. C’est important de travailler au millimètre pour que toutes les facettes réfléchissent la lumière sur une même ligne.

Comment: Imprimer le gabarit de poinçonnage sur du papier bristol en utilisant par exemple une découpeuse laser en mode découpeuse et traceur. Utiliser le plan disponible sur le fichier . Le gabarit est proposé en 2 parties, qu’il suffit d’assembler en joignant précisément les deux morceaux par simple contact. Positionner le gabarit sur le tube carré en veillant bien à ce que le papier soit d’aplomb sur les bords du tube et aux extrémités. Fixer le gabarit avec du ruban adhésif. Attention : si le tube carré est soudé par l’intérieur sur une face, il faut percer sur cette face. En effet, en perçant depuis la face opposée, le foret serait dévié à l’approche de la soudure. Poinçonner précisément l’emplacement des trous marqués sur le gabarit avec un pointeau et un marteau. Percer au foret de 6 mm, avec une perceuse à colonne. Utiliser un foret suffisamment long pour percer le tube carré de part en part. Attention, si le tube a une soudure sur une face intérieure, veiller à ne pas tomber sur la soudure à l’entame du deuxième trou.

Étape 5 - 1.1 Structure support:

Étape 3 : Pointer et percer les trous aux extrémités des tubes carres principaux:

Objectif: Il s’agit de percer à chaque extrémité des 4 tubes, les deux trous de liaison qui assurent (dans une certaine mesure) le maintien de la forme carrée du cadre. Marquer en rayant les tubes, l’emplacement des trous comme l’indique le schéma : les 2 trous sont placés à 10 mm et 30 mm sur la largeur du tube de 40 mm et centrés à 12.5 mm sur la largeur du tube de 25 mm. De cette manière, les tubes sont fixés d’aplomb, à leur extrémité. Percer au foret de 6 mm, avec une perceuse à colonne. Utiliser un foret suffisamment long pour percer le tube carré de part en part (au moins 60mm pour percer les 2 tubes à la fois, en cas de rattrapage).

Étape 6 - 1.1 Structure support:

Étape 4 : assembler les 4 tubes carrés:

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português