Introduction

La broyeuse consiste à mécaniser des mâchoires en métal pour hacher les déchets en plastiques et faire de petits copeaux. Ces copeaux classés en famille de plastique serviront pour les autres machines. En le chauffant le plastique pourra être retransformé.

Certains éléments sont difficiles à trouver ou trop cher : le moteur, le coupleur, la barre hexagonale, la découpe de pièces en acier inoxydable. Si vous avez d'autres idées/solutions/fournisseurs, nous voulons bien des retours…

Matériaux

Les mâchoires devraient être en acier inoxydable mais nous n'avons pas trouver un prix suffisamment abordable. La découpe a déjà coûté environ 230€ ! Et il faudrait doubler voir tripler le prix pour de l'acier inoxydable.

- Tube carré de 25mm en acier et un rond plein de 20 mm en acier

Outils

- Découpeuse laser.

- Meuleuse à poncer.

- De quoi souder.

Étape 1 - Axe central

Nous avons dû revoir la conception de certaines pièces car le projet d'origine (precious plastic) propose un axe central hexagonal (voir 2ème photo)… que nous n'avons pas trouvé ! Seule piste, sur Radiospare : Hexagonale - Acier Doux - 1000mm x 25mm à 64,45€ ! Nous n'avons pas voulu prendre le risque que cet acier (doux) ne supporte pas la pression, et comme nous n'avons pas de tour suffisamment grand pour arrondir la pièce hexagonale aux extrémités, nous avons opté pour une autre solution.

Contrairement à l'axe central proposé par Precious Plastic, nous proposons donc une autre conception, plus facile à faire, plus D.I.Y. Il s'agit de prendre un tube carré de 25mm en acier et un rond plein de 20 mm en acier, qu'il faut couper et souder.

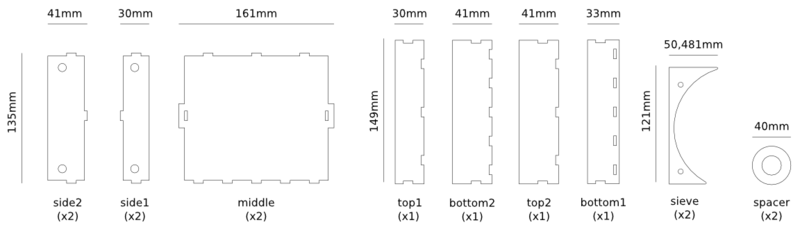

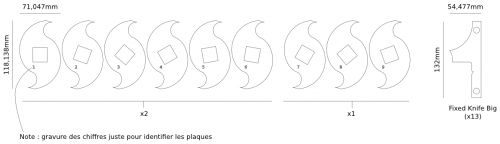

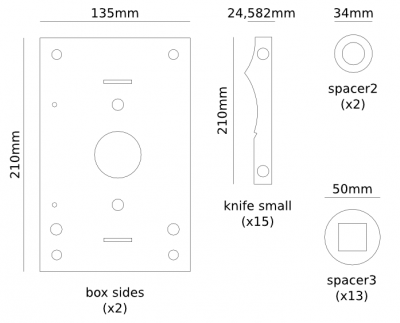

Étape 2 - Découpe Laser

Fichiers de découpe laser du LFO : machoires_decoupelaser_acierinoxydable.zip

- Photo 2 : 3 mm

- Photo 3 : 5 mm

- Photo 4 : 6 mm

Étape 3 - Poncer l'ensemble

Après avoir coupé le tube carré et le rond plein, nous avons poncer à la meuleuse l'ensemble pour que le rond rentre dans le tube et que les éléments de découpe glisse le long du tube.

Étape 4 - Souder

Pour souder, nous avons placer des baguettes dans les coins pour centrer le rond plein, puis souder aux extrémités. Nous avons ensuite percer le tube de deux trous sur chaque face, puis souder à l'intérieur des trous.

Étape 5 - Cadre métal

Découpe des tubes carrés.

Poncer les extrémités pour préparer les soudures.

Ébavurer.

Percer.

Soudures.

Étape 7 - Moteurs

Nous n'avons pas trouvé le moteur industriel dans les temps, alors nous avons tenté un entraînement manuel ! Complètement Low Tech et surtout impossible … mais cela pourrait faire une bonne monnaie d'échange pour les fablabs : 30minutes d'utilisation d'une machine, 30minutes de broyage à la main.

Des roues en bois pour amplifier la force

L'axe central travaillé pour former un plat, pour améliorer l'entraînement

Assemblage de la roue avec l'axe

Notes et références

La broyeuse fait partie d'un ensemble de quatre machines du projet Precious Plastic. Le cadre en métal a été réalisé lors de l'Ateliers métal des 19 et 20 juillet 2016 dans l'atelier du collectif des Pas Perdus et le reste lors du festival Machines du 26 septembre au 2 octobre 2016.

Un grand merci à Jonathan, Loïc (Cobannos.org), Clément, Joachim, Jean-Christophe, Sabine, Bérengère (Pôle Eco Design), Gilles, Vincent (47 le Lieu à Marseille), …

Published

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português