Sommaire

- 1 Introduction

- 2 Étape 1 - Chose a front cover

- 3 Étape 2 - Get your image ready for printing

- 4 Étape 3 - Get the image ready for laser cutting

- 5 Étape 4 - Printing and Sticking to the PMMA sheet (3mm)

- 6 Étape 5 - Getting ready for laser cutting

- 7 Étape 6 - Découpe de la façade

- 8 Étape 7 - Préparation du support - Choix de la taille adaptée

- 9 Étape 8 - Préparation du support - Découpe laser

- 10 Étape 9 - Préparation du support - Collage

- 11 Étape 10 - Lamelles souples

- 12 Étape 11 - Assemblage du support

- 13 Étape 12 - Ajout des aimants sur la façade

- 14 Étape 13 - C'est fini, prêt à être mis en place !

- 15 Étape 14 - Pour aller plus loin

- 16 Commentaires

Introduction

The vents of our homes serve as dust nests, get yellowish and have a very basic design. There are few models with a better design, but at excessive cost.

You'll be led through the steps required to create your own custom air vents, in harmony with your interior decoration, interchangeable, and easy to assemble and disassemble, which will allow you to clean them easily and carry them with you if you change housing.

You'll need access to a color printer and a laser cutting machine (available in most fablabs)

Matériaux

One 3mm thick PMMA sheet (about 21cm x 40cm or 30cm x 30cm) and one 5mm thick PMMA sheet (10cm x 10cm, scraps can often be enough)

6 neodimium magnets (two discs of 1mm x 12mm, two discs of 1mm x 10mm and two cylinders of 6mm x 8mm)

Printable self-adhesive polyester foil in A4 size

Metal flexible lamellas

Cyanoacrylate glue

Transparent transfer film

Outils

Laser printer (not tested with inkjet printer, but may be OK if using inkjet polyester stamp foils)

Laser cutting machine

Roller (glass bottle, PVC tube, rolling pin, ...)

Inkscape vector graphics software (or any replacement you like)

Étape 1 - Chose a front cover

This step may be the most time consuming, especially if you spend hours on free pictures website going through thousands of thousands of nice pictures, unable to settle on one ...

We are only showcasing a few examples, your imagination is almost the only limit.

You can even create your very own photo montage or abstract artistic creation.

The chosen image (or images) must be of good quality (to be printed in A4 size) and must completely cover a circle of at least 15cm in diameter.

In some cases it will be necessary to choose a "simple" form to fulfill this condition.

Do not hesitate to tests and possibly create several front covers, they will be interchangeable and you will be able to vary your decoration according to your desires or your mood!

We made a set of examples do give you some inspiration : http://www.e-vent.fr/front/

Note : You can also paint directly on the front cover, in which case you can switch directly to the next step.

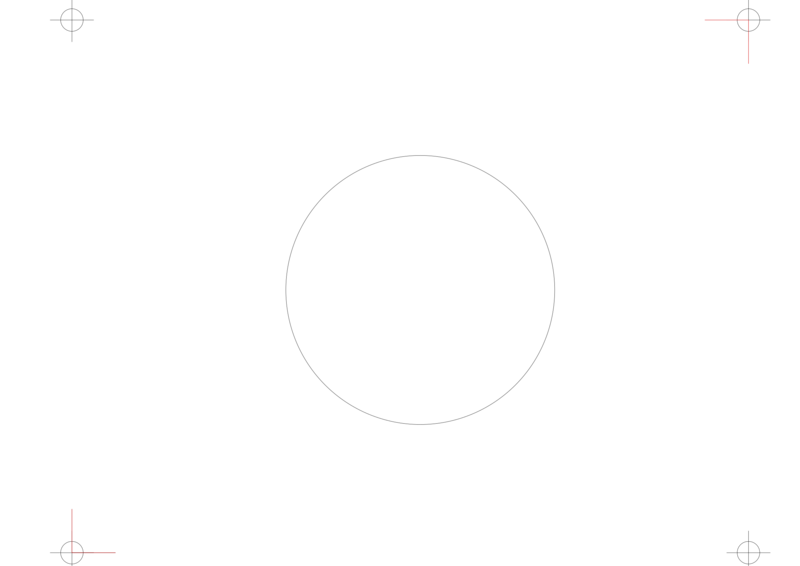

Étape 2 - Get your image ready for printing

Once your image is selected, make sure it will fit on the A4 sheet for printing, and that it will be big enough to hide the air hole behind.

We made a template available for download : http://techdata.techno-innov.fr/E-Vent/Master.svg

You should of course adapt this template to the adhesive paper you'll be using for printing.

This template provides some help to get the proportions right but also for the front cover positioning for the laser cutting step.

We are using Inkscape (a free software) for this step, but other vector graphics software may do the job as well.

Insert your image in the file on the layer "Dessin", and resize it so that it fits between the crosses (cutting area), and covers at least the whole circle that we placed in the center. In some cases, you can cheat a bit by moving the center circle, its position does not really matter, as long as it is inside the cutting area.

Check that the definition of the image is sufficient, either by rendering on the screen, or by printing an essay on a draft. It's the appearance that matters, it's up to you to make sure that the image quality fits your expectations.

Étape 3 - Get the image ready for laser cutting

You must now define trace for laser cutting. To do this, use one of the vector drawing tools and draw an outline to your image. Adjust the color and thickness of the path to the constraints of the laser cutting machine you are about to use.

The trace may be as simple as a square or a circle, or follow exactly the shape of your drawing, or anything in between.

You should use the "Découpe" layer for this cutting shape, to be able to easily print your image without it being visible.

The trace must not get out of the cutting zone, which is also the printing zone and corresponds to the size of the self-adhesive sheet

In this example, the cutting shape is visible in red.

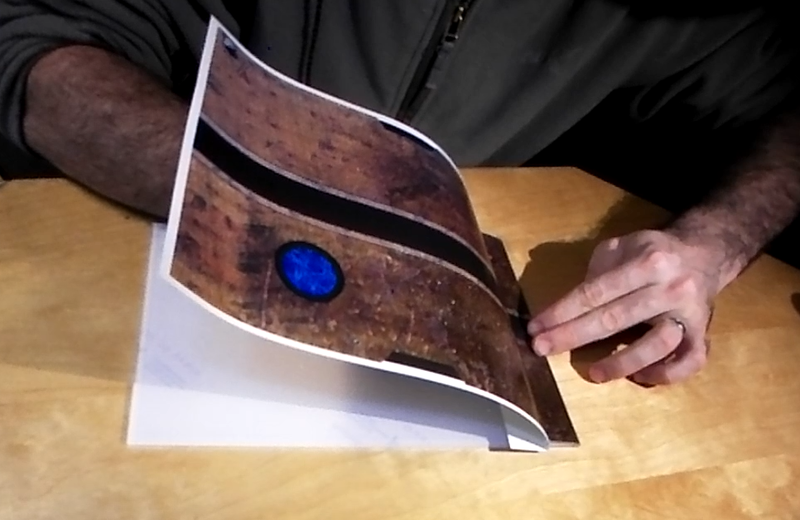

Étape 4 - Printing and Sticking to the PMMA sheet (3mm)

You can now print the drawing, but hide the cutting layer so that only the drawing and positioning marks are visible.

Once your front cover image is printed, you must stick it to the 3mm thick PMMA plate.

We've tested two solution which give good results.

- Method 1: with a piece of PVC pipe on which we flatten the drawing. Place the drawing with the printed face lying on the PVC, then take off the adhesive protection and roll the piece of tube on the PMMA, squeezing it hard, and being careful not to drag, but roll the tube. This method is effective if the positioning on the PMMA plate does not need to be precise, but very difficult to use if the positioning must be perfect.

- Method 2: take off an angle of the drawing by folding the protective paper, then position the drawing on the PMMA without sticking the angle right away. Once the positioning is correct, stick the angle that has been cleared, then lift the unglued part and continue to remove the protection while gradually smoothing the drawing with a dry cloth so that it adheres without bubbles.

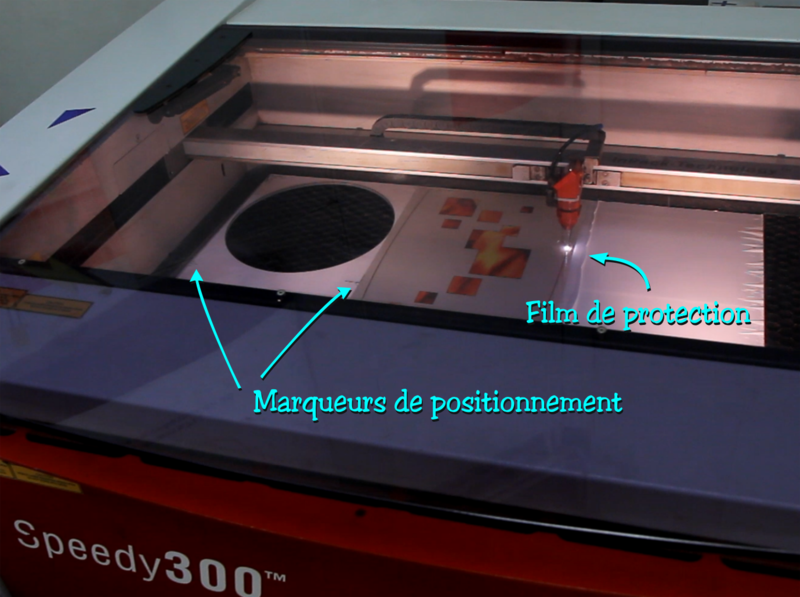

Étape 5 - Getting ready for laser cutting

Once your front cover image is stuck to the PMMA, you must add some protective layer on top of it to prevent the flames (from the laser beam) from burning your print.

This is achieved with a piece of transfer film placed on top of the drawing. The film must be of sufficient size so that it covers the drawing without waste. This film will be marked by the flame, and once the film removed after cutting your front cover will be flawless.

Ensuite, pour découper la plaque de PMMA avec la machine de découpe laser en suivant le tracé défini précédemment, ne gardez que le calque "découpe" actif, sélectionnez les deux angles de positionnement et votre tracé de découpe, et exportez (ou imprimez vers la machine de découpe laser) la sélection seulement, de façon à simplifier le positionnement de la plaque de PMMA sur le plateau de découpe de la machine de découpe laser.

Étape 6 - Découpe de la façade

Positionnez votre plaque de PMMA sur la machine de découpe, faites les réglages habituels de hauteur du plateau, et positionnez le laser au centre de l'un des repères de positionnement.

Déplacez ensuite votre laser dans une seule direction pour qu'il se rapproche d'un autre repère de positionnement, et repositionnez la plaque de PMMA pour que le pointeur laser pointe sur la ligne du repère de positionnement.

Procédez ainsi en alternant les déplacements du laser toujours sur la même ligne, jusqu'à ce que le pointeur laser passe par les centres des repères de découpe lorsqu'il se déplace sur une ligne, sans avoir besoin de bouger la plaque de PMMA.

Repositionnez le laser au centre du premier repère de positionnement, sans bouger la plaque de PMMA.

Positionnez le tracé de découpe sur le logiciel de découpe laser de façon à ce que le coin du tracé corresponde à la position du laser, et que la zone de découpe se retrouve au dessus de votre dessin sur la plaque de PMMA.

Vous pouvez faire un premier test sur un brouillon papier sur lequel vous avez fait un test d'impression.

Une fois que vous êtes sûr de votre positionnement vous pouvez lancer la découpe !

Vous avez désormais la façade de votre bouche d'aération, passons au support.

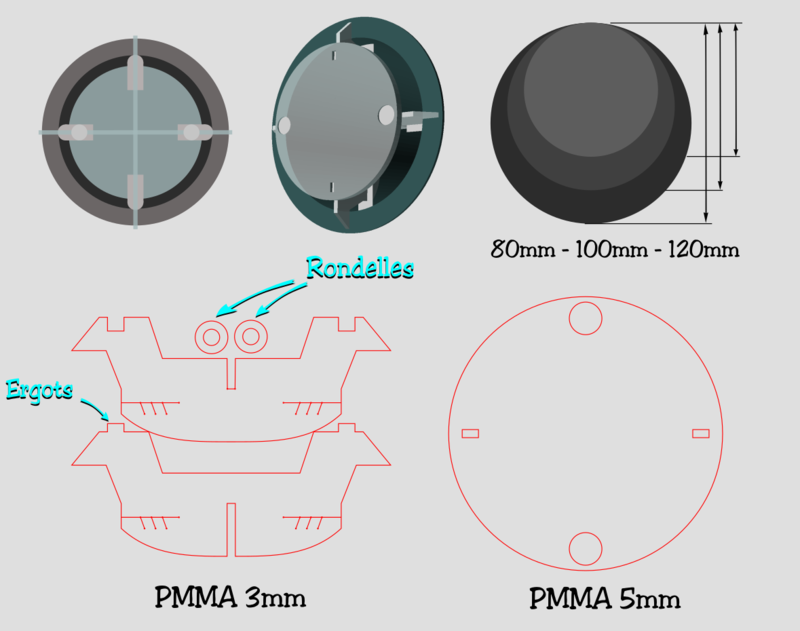

Étape 7 - Préparation du support - Choix de la taille adaptée

La partie découpe laser du support est relativement simple.

Il existe trois tailles de supports, correspondant aux tailles courantes des conduits d'aération : 80mm, 100mm et 120mm.

Mesurez le diamètre du conduit d'aération pour lequel vous voulez remplacer la bouche d'aération et choisissez la taille la plus proche.

Si la taille ne correspond pas exactement ce n'est pas grave, le système de languettes permet de s'adapter aux différences de tailles.

Les fichiers de découpe sont disponibles ici : http://techdata.techno-innov.fr/E-Vent/

Vous devez utiliser un des fichiers "Croix" adapté à la taille du conduit d'aération pour la découpe dans du PMMA de 3mm d'épaisseur, et le fichier commun "Support_v05_5mm.svg" qui est à utiliser pour la découpe de la partie commune à toutes les tailles dans une plaque de PMMA de 5mm d'épaisseur.

Pour le choix de la taille, le fichier "Support_Croix_v05_D80.svg" convient pour une bouche d'aération de diamètre allant de 68 à 88mm, le fichier "Support_Croix_v05_D100.svg" convient pour une bouche d'aération de diamètre allant de 88mm à 108mm, et le fichier "Support_Croix_v05_D120.svg" convient pour une bouche d'aération de diamètre allant de 108mm à 128mm.

Étape 8 - Préparation du support - Découpe laser

Rien de magique à cette étape : une fois que vous avez sélectionné les deux fichiers de découpe adaptés, réalisez les découpes dans du PMMA de 3mm et 5mm, en essayant de prendre dans des chutes, car il s'agit de pièces relativement petites.

Ne perdez pas les deux rondelles découpées dans le PMMA de 3mm, elles sont nécessaires pour l'assemblage !

Étape 9 - Préparation du support - Collage

C'est la partie la plus compliquée de l'assemblage du support.

Attention, l'utilisation de la colle cyanoacrylate impose de faire attention et de bien respecter les indications présentes sur l'emballage.

Dans un premier temps, collez les deux rondelles de 3mm d'épais dans les deux trous présents dans le disque découpé dans le PMMA de 5mm. Ces deux rondelles doivent être à raz de l'une des faces, et le plus droit possible. Le plus simple pour obtenir un bon résultat est de poser le disque sur une feuille de brouillon, de mettre une ou deux gouttes de colles sur le tour des rondelles, et de les déposer dans les trous (une par trou) en appuyant bien avec le bout d'un stylo pour que la rondelle aille bien au fond. N'utilisez pas le doigt pour pousser, la colle cyanoacrylate a la fâcheuse tendance à coller mieux sur les doigts que partout ailleurs !

Laissez sécher une bonne minute, puis procédez au collage de premiers aimants (les disques de 12mm de diamètre) en déposant une petite goutte de colle (toujours la cyanoacrylate) à l'intérieur des trous du disque en PMMA, sur le dessus des rondelles, puis en déposant les aimants dans les trous (toujours un dans chaque trou).

Attention, les aimants néodyme sont très puissants mais aussi assez fragiles, et peuvent casser si ils reçoivent un choc (par exemple en se collant entre eux). Il est aussi difficile de les séparer, donc si vos aimants sont collés ensemble, commencez par les séparer avant de poser les points de colle.

Veillez aussi si possible à les coller dans le même sens, pour que vos façades soient interchangeables.

Ensuite collez les aimants cylindriques sur la moitié de croix disposant de deux encoches pour accueillir les aimants. Pour réaliser cette étape correctement, retournez le disque que vous venez d'assembler, et mettez les deux aimants dans les trous formés par les rondelles. Cela permet de les maintenir en place et de ne pas se tromper de sens. Positionnez l'autre partie de la croix sur le cylindre en faisant rentrer les ergots dans les deux trous rectangulaires prévus à cet effet. Et maintenant, mettez une goutte de colle dans chacune des deux encoches destinées à accueillir les aimants sur la première moitié de la croix et imbriquez-là dans l'autre moitié, jusqu'à ce quelle soit en contact avec le disque et les aimants cylindriques.

Laissez prendre la colle une bonne minute, et lorsque vous retirez la croix les aimants doivent venir en même temps.

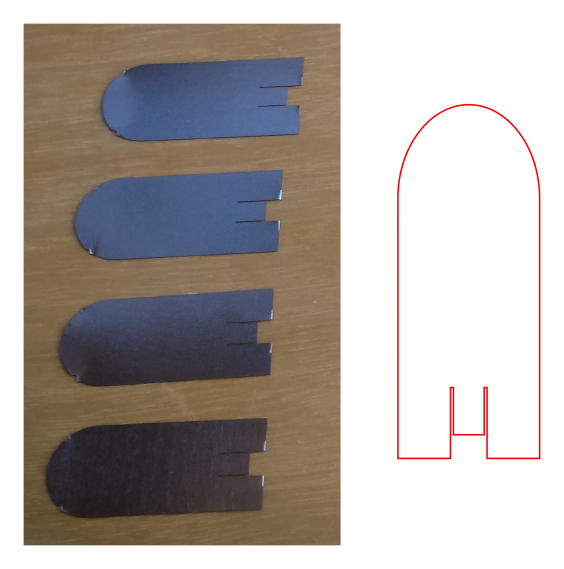

Étape 10 - Lamelles souples

Le dernier élément du support est un ensemble de quatres lamelles métaliques souples.

Ces lamelles peuvent être découpées dans une plaque d'acier fin (150microns) et souple, qui plie sans marquer, soit avec des ciseaux, soit au laser.

Les machines de découpe laser permettant ce type de découpe ne sont pas courantes dans les FabLab (je n'en ai jamais vu) et la découpe dans une feuille de métal adaptée n'est pas aisée.

Nous avons fait les premiers tests en découpant aux ciseaux dans de vieux pochoirs CMS utilisés pour l'assemblage de cartes électroniques, puis nous avons finalement fait faire une série de lamelles en découpe laser.

Les lamelles sont faites selon ce modèle : http://techdata.techno-innov.fr/E-Vent/Lamelles_v01.svg

Vous pouvez les fabriquer vous-même (attention, le métal est très coupant à cette épaisseur) ou les acheter sur notre boutique.

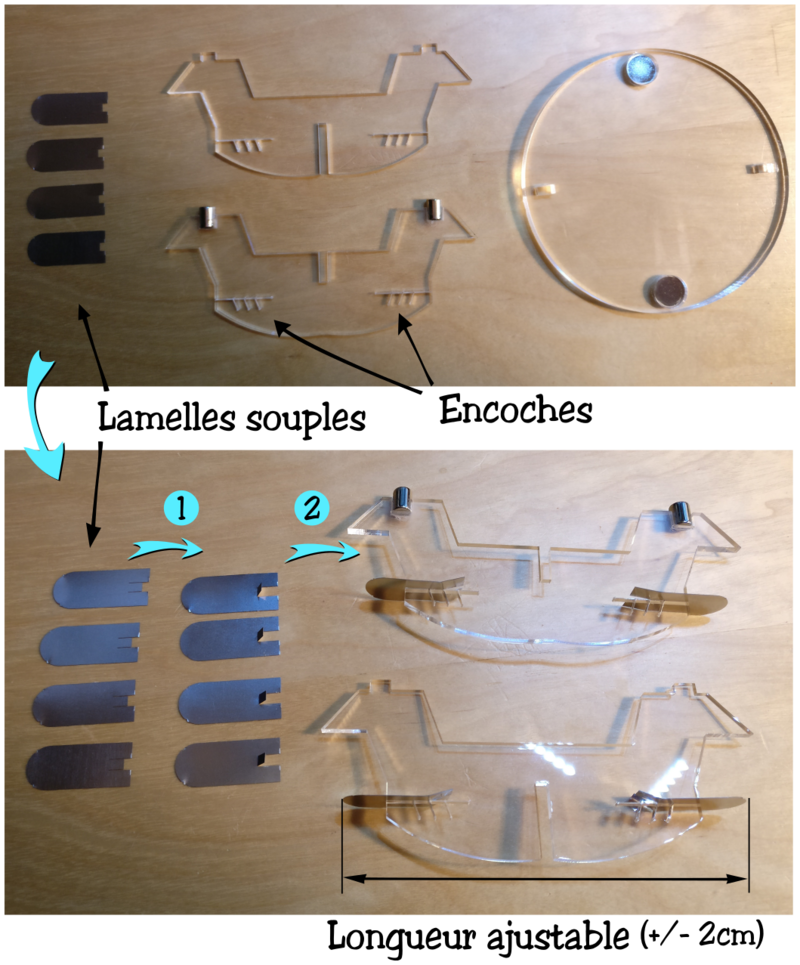

Étape 11 - Assemblage du support

L'assemblage des lamelles souples sur le support se fait en deux étapes.

Commencez par relever le petit ergot de chaque lamelle, puis insérez les lamelles une à une dans les fentes, en positionnant l'ergot dans une des encoches de réglage.

Testez l'écartement en insérant le support dans le conduit de ventilation. le support doit tenir fermement, les languettes étant légèrement pliées, sans former de pli marqué. Si l'écartement convient, relevez les les ergots latéraux des lamelles souples à l'opposé de l'ergot central de façon à maintenir les lamelles en position.

Sinon, re-positionnez les lamelles dans les encoches plus appropriées.

L'assemblage du support est terminé. Il n'est pas nécessaire de coller les deux éléments de la croix, les aimants maintiendront le tout en place, et le support reste ainsi démontable et simple à nettoyer.

Étape 12 - Ajout des aimants sur la façade

La dernière étape consiste à coller les aimants à l'arrière de la façade.

Pour ne pas se tromper de sens, le plus simple est de poser le disque de support sur une table, les aimants sur le dessus, puis de poser une feuille de papier par dessus, et de positionner les deux derniers aimants au dessus des aimants du disque de support. Ainsi le sens des aimants et l'écartement seront forcément corrects.

Mettez une goutte de colle sur chaque aimant, puis positionnez la façade au dessus du support de façon à ce qu'elle soit le plus centrée possible (sauf si votre bouche d'aération est destinée à un coin, ou bien se trouve trop proche d'un bord de mur, dans ce cas là faites le positionnement en fonction de vos besoins) et pressez fermement pendant une minute.

Lorsque vous retirez la façade les aimants doivent rester dessus.

Étape 13 - C'est fini, prêt à être mis en place !

Voilà, votre bouche de ventilation décorative est désormais terminée, vous pouvez assembler le support et le mettre dans le conduit de ventilation, et aimanter la façade dessus :)

Étape 14 - Pour aller plus loin

Si vous êtes intéressé par une version lumineuse, vous pouvez fixer une carte avec un micro-contrôleur et un bandeau de leds dans le support.

Nous avons commencé à faire quelques tests, et le rendu est assez sympathique.

Yes

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português