(Title) |

(Page créée avec « Step-by-step tutorial for the creation of decorative air vents to replace old, yellowish and ugly ones by something prettier. ») |

||

| Ligne 3 : | Ligne 3 : | ||

|Area=Art, Decoration, Furniture, House | |Area=Art, Decoration, Furniture, House | ||

|Tags=Ventilation, Bouches d'aération, Décoration, Design intérieur | |Tags=Ventilation, Bouches d'aération, Décoration, Design intérieur | ||

| − | |Description= | + | |Description=Step-by-step tutorial for the creation of decorative air vents to replace old, yellowish and ugly ones by something prettier. |

|Difficulty=Easy | |Difficulty=Easy | ||

|Cost=25 | |Cost=25 | ||

Version du 28 décembre 2017 à 21:04

Sommaire

- 1 Introduction

- 2 Étape 1 - Choisir une façade

- 3 Étape 2 - Préparer l'image pour l'impression

- 4 Étape 3 - Préparer l'image pour la découpe laser

- 5 Étape 4 - Impression et collage de la façade sur le PMMA

- 6 Étape 5 - Préparation de la découpe

- 7 Étape 6 - Découpe de la façade

- 8 Étape 7 - Préparation du support - Choix de la taille adaptée

- 9 Étape 8 - Préparation du support - Découpe laser

- 10 Étape 9 - Préparation du support - Collage

- 11 Étape 10 - Lamelles souples

- 12 Étape 11 - Assemblage du support

- 13 Étape 12 - Ajout des aimants sur la façade

- 14 Étape 13 - C'est fini, prêt à être mis en place !

- 15 Étape 14 - Pour aller plus loin

- 16 Commentaires

Introduction

Les bouches d'aération de nos logements servent de nids à poussière, jaunissent, et ont un design des plus basiques. Il existe quelques modèles un peu plus jolis, mais au coût exorbitant.

Nous vous proposons de créer vos propres bouches d'aération personnalisées, adaptées à votre déco, interchangeables, et simples à monter et démonter, ce qui vous permettra de les nettoyer facilement et de les emporter avec vous si vous changez de logement.

Il vous faudra avoir accès à une imprimante laser couleur et à une machine de découpe laser (disponibles dans la plupart des Fablabs).

Matériaux

Deux plaques de PMMA (plexy-glass) : une de 3mm d'épaisseur (21cm x 40cm ou 30cm x 30cm) et une de 5mm d'épaisseur (10cm x 10cm, une chute peut souvent suffire)

6 aimants néodyme (deux disques de 1mm x 12mm, deux disques de 1mm x 10mm et deux cylindres de 6mm x 8mm)

Feuille polyester autocollante imprimable au format A4

Lamelles métaliques

Colle cyanoacrylate (type super-glue)

Film de transfert transparent

Outils

Imprimante Laser

Machine de découpe laser

Rouleau (bouteille en verre, tube PVC, rouleau à patisserie, ...)

Logiciel Inkscape (ou autre logiciel de dessin vectoriel)

Étape 1 - Choisir une façade

Cette étape est peut-être la plus longue, surtout si vous n'arrivez pas à vous décider.

Les exemples présentés ici ne sont que des exemples, et il existe plein de sites proposant des images libres de droit pouvant convenir.

Vous pouvez aussi bien entendu réaliser un montage photo, ou faire de l'art abstrait.

L'image ou les images choisies doivent être de bonne qualité (impression sur feuille A4) et couvrir complètement un cercle d'au moins 15cm de diamètre.

Dans certains cas il sera nécessaire de choisir une forme "simple" pour remplir cette condition.

N'hésitez pas à faire plusieurs essais, et éventuellement à créer plusieurs façades, elles seront interchangeables et vous pourrez donc varier votre décoration en fonction de vos envies ou de votre humeur !

Nous avons fait une sélection d'exemples pour vous donner des idées : http://www.e-vent.fr/front/

Note : vous pouvez aussi choisir de peindre directement sur la façade, dans ce cas vous pouvez passer directement à l'étape suivante.

Étape 2 - Préparer l'image pour l'impression

Une fois l'image ou le dessin sélectionné il faut s'assurer qu'il tiendra sur la feuille pour l'impression, et qu'il occupera suffisamment de place pour masquer le trou de la bouche d'aération.

Nous avons préparé un gabarit que vous pouvez télécharger ici : http://techdata.techno-innov.fr/E-Vent/Master.svg

Vous pouvez bien entendu adapter ce gabarit au papier autocollant dont vous disposez.

Ce gabarit vous donne quelques guides pour le respect des proportions, mais aussi pour le positionnement de la façade pour l'étape de découpe laser.

Nous utilisons le logiciel libre Inkscape pour cette étape, mais un autre logiciel de dessin vectoriel peut convenir.

Insérez votre image dans le fichier sur le calque "Dessin", et redimensionnez-la pour qu'elle tienne entre les croix (zone de découpe), et recouvre au moins tout le cercle que nous avons placé au centre. Dans certains cas, vous pouvez tricher un peu en déplaçant le cercle central, sa position n'ayant pas réellement d'importance, tant qu'il est bien à l'intérieur de la zone de découpe.

Vérifiez que la définition de l'image est bien suffisante, soit grâce au rendu à l'écran, soit en imprimant un essai sur un brouillon. C'est l'apparence qui importe, c'est donc vous le juge de la qualité qui vous intéresse.

Étape 3 - Préparer l'image pour la découpe laser

Il faut maintenant définir le contour de la découpe. Pour cela, utilisez un des outils de tracé vectoriel et dessinez un contour à votre image. Adaptez la couleur et l'épaisseur du tracé aux contraintes liées à la machine de découpe laser que vous allez utiliser.

Le tracé peut être un simple cercle ou carré, ou bien suivre précisément les détails et contours de l'image choisie, ou toute solution intermédiaire qui vous convient.

Nous vous conseillons d'utiliser le calque "Découpe" pour ce contour de découpe, pour pouvoir facilement imprimer sans qu'il soit visible.

Le tracé ne doit pas dépasser de la zone de découpe, qui correspond aussi à la zone d'impression et à la taille de la partie utilisable sur la feuille autocollante.

Dans l'exemple ci-joint, le tracé de découpe est en rouge.

Étape 4 - Impression et collage de la façade sur le PMMA

Vous pouvez maintenant imprimer le dessin, mais en masquant le calque de découpe, de façon à ne garder que le dessin et les repères de positionnement.

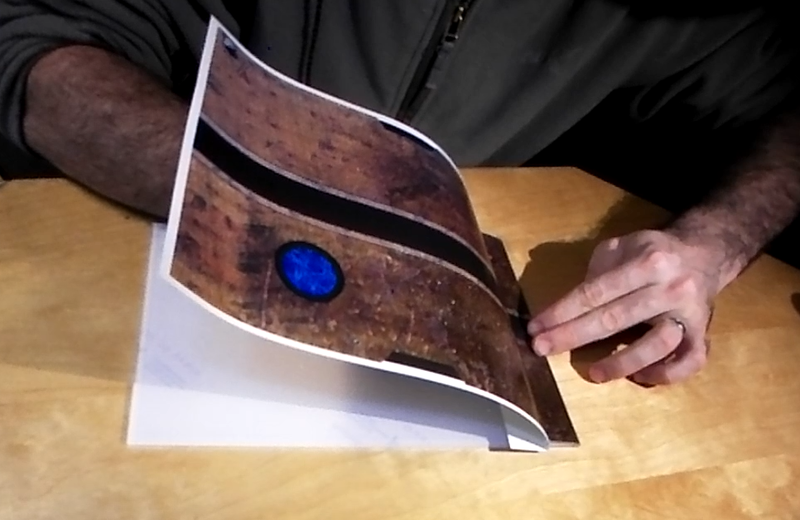

Une fois votre façade imprimée, vous pouvez la coller sur la plaque de PMMA.

Pour ce faire, nous avons testé deux méthodes qui donnent de bons résultats.

- Méthode 1 : avec un morceau de tube PVC (descente de goutière) sur lequel nous plaquons le dessin, face imprimée sur le PVC, puis nous décollons la protection de l'adhésif, et faisons rouler le morceau de tube sur le PMMA, en pressant bien, et en faisant attention de ne pas faire glisser, mais bien rouler le tube. Cette méthode est efficace si le positionnement sur la plaque de PMMA n'a pas besoin d'être précis, mais très difficile à utiliser si le positionnement doit être parfait.

- Méthode 2 : nous décollons un angle du dessin en pliant le papier de protection, puis nous positionnons le dessin sur le PMMA sans coller l'angle tout de suite. Une fois le positionnement correct, nous collons l'angle qui a été dégagé, puis nous soulevons la partie non collée pour continuer en enlever la protection tout en lissant progressivement le dessin avec un chiffon sec pour qu'il adhère sans faire de bulles.

Étape 5 - Préparation de la découpe

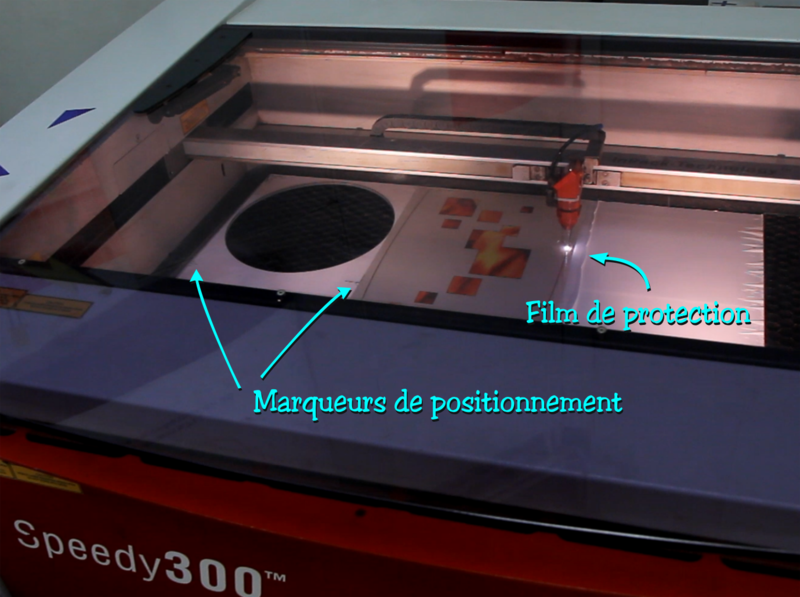

Une fois le dessin de la façade collé sur le PMMA, il faut tout d'abord le protéger pour que les flammes qui se produisent lors de la découpe ne viennent pas marquer le dessin.

Pour cela, positionnez un morceau de film de transfert sur votre dessin, d'une taille suffisante pour qu'il soit entièrement recouvert, sans faire de gaspillage. C'est ce film qui sera marqué par la flamme, et une fois le film retiré après la découpe votre façade sera impeccable.

Ensuite, pour découper la plaque de PMMA avec la machine de découpe laser en suivant le tracé défini précédemment, ne gardez que le calque "découpe" actif, sélectionnez les deux angles de positionnement et votre tracé de découpe, et exportez (ou imprimez vers la machine de découpe laser) la sélection seulement, de façon à simplifier le positionnement de la plaque de PMMA sur le plateau de découpe de la machine de découpe laser.

Étape 6 - Découpe de la façade

Positionnez votre plaque de PMMA sur la machine de découpe, faites les réglages habituels de hauteur du plateau, et positionnez le laser au centre de l'un des repères de positionnement.

Déplacez ensuite votre laser dans une seule direction pour qu'il se rapproche d'un autre repère de positionnement, et repositionnez la plaque de PMMA pour que le pointeur laser pointe sur la ligne du repère de positionnement.

Procédez ainsi en alternant les déplacements du laser toujours sur la même ligne, jusqu'à ce que le pointeur laser passe par les centres des repères de découpe lorsqu'il se déplace sur une ligne, sans avoir besoin de bouger la plaque de PMMA.

Repositionnez le laser au centre du premier repère de positionnement, sans bouger la plaque de PMMA.

Positionnez le tracé de découpe sur le logiciel de découpe laser de façon à ce que le coin du tracé corresponde à la position du laser, et que la zone de découpe se retrouve au dessus de votre dessin sur la plaque de PMMA.

Vous pouvez faire un premier test sur un brouillon papier sur lequel vous avez fait un test d'impression.

Une fois que vous êtes sûr de votre positionnement vous pouvez lancer la découpe !

Vous avez désormais la façade de votre bouche d'aération, passons au support.

Étape 7 - Préparation du support - Choix de la taille adaptée

La partie découpe laser du support est relativement simple.

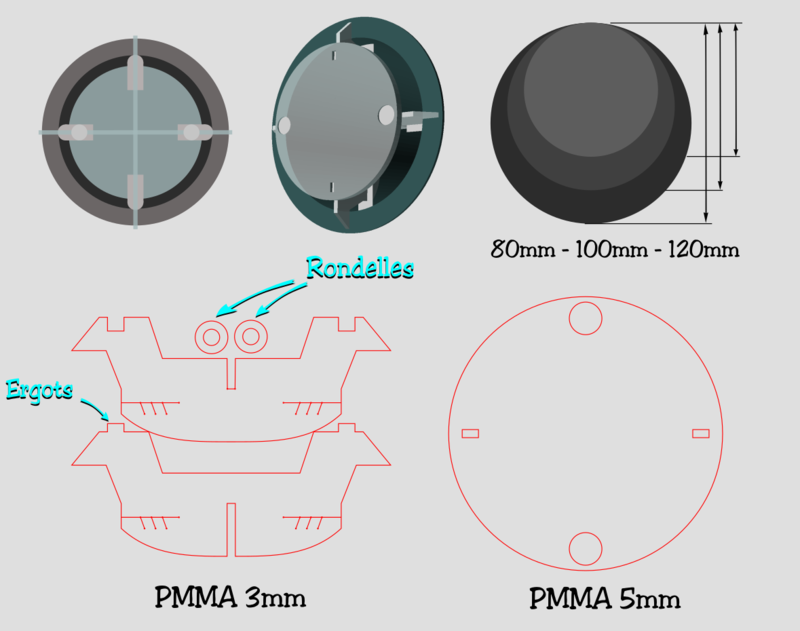

Il existe trois tailles de supports, correspondant aux tailles courantes des conduits d'aération : 80mm, 100mm et 120mm.

Mesurez le diamètre du conduit d'aération pour lequel vous voulez remplacer la bouche d'aération et choisissez la taille la plus proche.

Si la taille ne correspond pas exactement ce n'est pas grave, le système de languettes permet de s'adapter aux différences de tailles.

Les fichiers de découpe sont disponibles ici : http://techdata.techno-innov.fr/E-Vent/

Vous devez utiliser un des fichiers "Croix" adapté à la taille du conduit d'aération pour la découpe dans du PMMA de 3mm d'épaisseur, et le fichier commun "Support_v05_5mm.svg" qui est à utiliser pour la découpe de la partie commune à toutes les tailles dans une plaque de PMMA de 5mm d'épaisseur.

Pour le choix de la taille, le fichier "Support_Croix_v05_D80.svg" convient pour une bouche d'aération de diamètre allant de 68 à 88mm, le fichier "Support_Croix_v05_D100.svg" convient pour une bouche d'aération de diamètre allant de 88mm à 108mm, et le fichier "Support_Croix_v05_D120.svg" convient pour une bouche d'aération de diamètre allant de 108mm à 128mm.

Étape 8 - Préparation du support - Découpe laser

Rien de magique à cette étape : une fois que vous avez sélectionné les deux fichiers de découpe adaptés, réalisez les découpes dans du PMMA de 3mm et 5mm, en essayant de prendre dans des chutes, car il s'agit de pièces relativement petites.

Ne perdez pas les deux rondelles découpées dans le PMMA de 3mm, elles sont nécessaires pour l'assemblage !

Étape 9 - Préparation du support - Collage

C'est la partie la plus compliquée de l'assemblage du support.

Attention, l'utilisation de la colle cyanoacrylate impose de faire attention et de bien respecter les indications présentes sur l'emballage.

Dans un premier temps, collez les deux rondelles de 3mm d'épais dans les deux trous présents dans le disque découpé dans le PMMA de 5mm. Ces deux rondelles doivent être à raz de l'une des faces, et le plus droit possible. Le plus simple pour obtenir un bon résultat est de poser le disque sur une feuille de brouillon, de mettre une ou deux gouttes de colles sur le tour des rondelles, et de les déposer dans les trous (une par trou) en appuyant bien avec le bout d'un stylo pour que la rondelle aille bien au fond. N'utilisez pas le doigt pour pousser, la colle cyanoacrylate a la fâcheuse tendance à coller mieux sur les doigts que partout ailleurs !

Laissez sécher une bonne minute, puis procédez au collage de premiers aimants (les disques de 12mm de diamètre) en déposant une petite goutte de colle (toujours la cyanoacrylate) à l'intérieur des trous du disque en PMMA, sur le dessus des rondelles, puis en déposant les aimants dans les trous (toujours un dans chaque trou).

Attention, les aimants néodyme sont très puissants mais aussi assez fragiles, et peuvent casser si ils reçoivent un choc (par exemple en se collant entre eux). Il est aussi difficile de les séparer, donc si vos aimants sont collés ensemble, commencez par les séparer avant de poser les points de colle.

Veillez aussi si possible à les coller dans le même sens, pour que vos façades soient interchangeables.

Ensuite collez les aimants cylindriques sur la moitié de croix disposant de deux encoches pour accueillir les aimants. Pour réaliser cette étape correctement, retournez le disque que vous venez d'assembler, et mettez les deux aimants dans les trous formés par les rondelles. Cela permet de les maintenir en place et de ne pas se tromper de sens. Positionnez l'autre partie de la croix sur le cylindre en faisant rentrer les ergots dans les deux trous rectangulaires prévus à cet effet. Et maintenant, mettez une goutte de colle dans chacune des deux encoches destinées à accueillir les aimants sur la première moitié de la croix et imbriquez-là dans l'autre moitié, jusqu'à ce quelle soit en contact avec le disque et les aimants cylindriques.

Laissez prendre la colle une bonne minute, et lorsque vous retirez la croix les aimants doivent venir en même temps.

Étape 10 - Lamelles souples

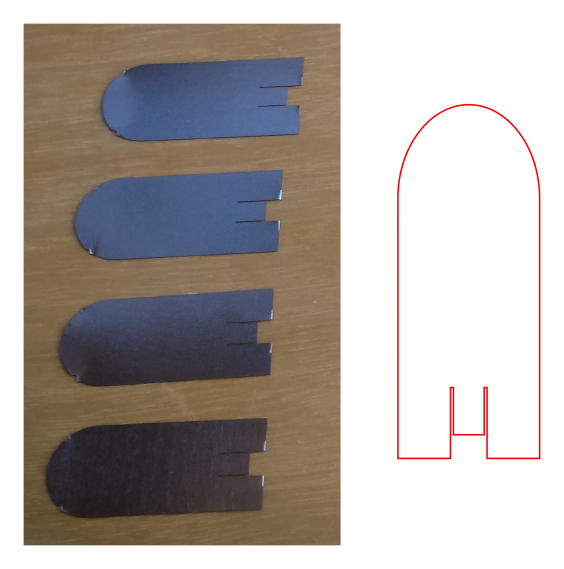

Le dernier élément du support est un ensemble de quatres lamelles métaliques souples.

Ces lamelles peuvent être découpées dans une plaque d'acier fin (150microns) et souple, qui plie sans marquer, soit avec des ciseaux, soit au laser.

Les machines de découpe laser permettant ce type de découpe ne sont pas courantes dans les FabLab (je n'en ai jamais vu) et la découpe dans une feuille de métal adaptée n'est pas aisée.

Nous avons fait les premiers tests en découpant aux ciseaux dans de vieux pochoirs CMS utilisés pour l'assemblage de cartes électroniques, puis nous avons finalement fait faire une série de lamelles en découpe laser.

Les lamelles sont faites selon ce modèle : http://techdata.techno-innov.fr/E-Vent/Lamelles_v01.svg

Vous pouvez les fabriquer vous-même (attention, le métal est très coupant à cette épaisseur) ou les acheter sur notre boutique.

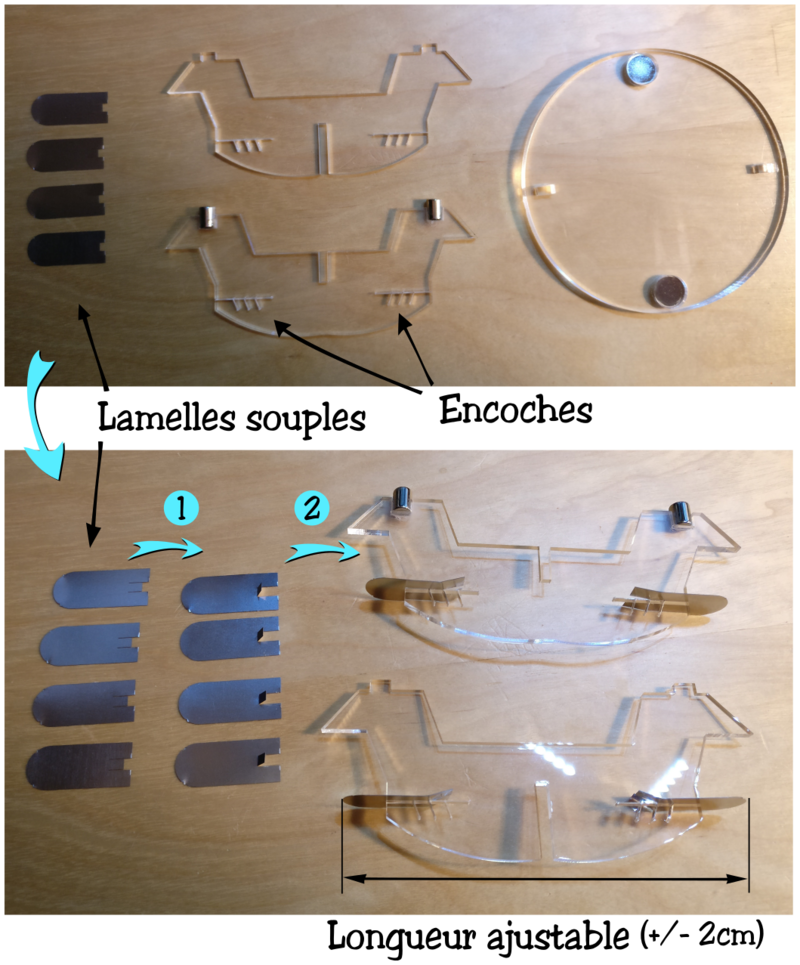

Étape 11 - Assemblage du support

L'assemblage des lamelles souples sur le support se fait en deux étapes.

Commencez par relever le petit ergot de chaque lamelle, puis insérez les lamelles une à une dans les fentes, en positionnant l'ergot dans une des encoches de réglage.

Testez l'écartement en insérant le support dans le conduit de ventilation. le support doit tenir fermement, les languettes étant légèrement pliées, sans former de pli marqué. Si l'écartement convient, relevez les les ergots latéraux des lamelles souples à l'opposé de l'ergot central de façon à maintenir les lamelles en position.

Sinon, re-positionnez les lamelles dans les encoches plus appropriées.

L'assemblage du support est terminé. Il n'est pas nécessaire de coller les deux éléments de la croix, les aimants maintiendront le tout en place, et le support reste ainsi démontable et simple à nettoyer.

Étape 12 - Ajout des aimants sur la façade

La dernière étape consiste à coller les aimants à l'arrière de la façade.

Pour ne pas se tromper de sens, le plus simple est de poser le disque de support sur une table, les aimants sur le dessus, puis de poser une feuille de papier par dessus, et de positionner les deux derniers aimants au dessus des aimants du disque de support. Ainsi le sens des aimants et l'écartement seront forcément corrects.

Mettez une goutte de colle sur chaque aimant, puis positionnez la façade au dessus du support de façon à ce qu'elle soit le plus centrée possible (sauf si votre bouche d'aération est destinée à un coin, ou bien se trouve trop proche d'un bord de mur, dans ce cas là faites le positionnement en fonction de vos besoins) et pressez fermement pendant une minute.

Lorsque vous retirez la façade les aimants doivent rester dessus.

Étape 13 - C'est fini, prêt à être mis en place !

Voilà, votre bouche de ventilation décorative est désormais terminée, vous pouvez assembler le support et le mettre dans le conduit de ventilation, et aimanter la façade dessus :)

Étape 14 - Pour aller plus loin

Si vous êtes intéressé par une version lumineuse, vous pouvez fixer une carte avec un micro-contrôleur et un bandeau de leds dans le support.

Nous avons commencé à faire quelques tests, et le rendu est assez sympathique.

Yes

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português