| Ligne 124 : | Ligne 124 : | ||

}} | }} | ||

{{Tuto Step | {{Tuto Step | ||

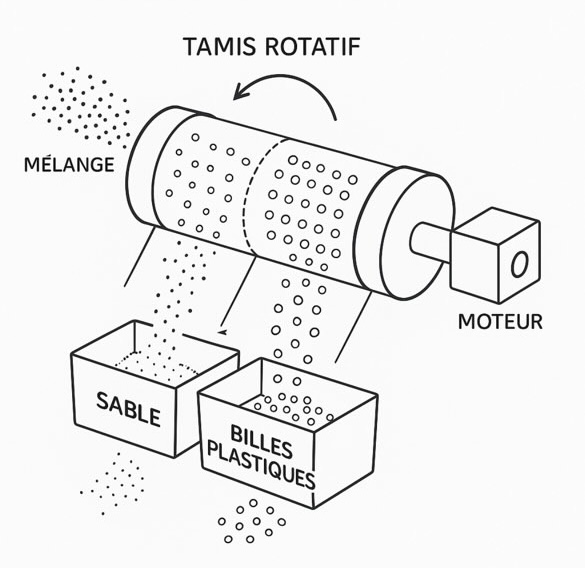

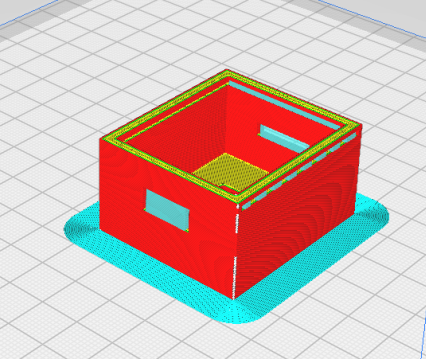

| − | |Step_Title=<translate>Schéma | + | |Step_Title=<translate>Schéma de fonction</translate> |

| − | |Step_Content=<translate></translate> | + | |Step_Content=<translate>'''Ces schémas représente le fonctionnement de notre projet.'''</translate> |

| + | |Step_Picture_00=Robot_nettoyeur_de_microbilles_plastiques_2A7F1B75-62D9-4BA3-BA78-95ECD3287450.jpeg | ||

| + | |Step_Picture_01=Robot_nettoyeur_de_microbilles_plastiques_simu_support.png | ||

}} | }} | ||

{{Tuto Step | {{Tuto Step | ||

|Step_Title=<translate>Motorisation</translate> | |Step_Title=<translate>Motorisation</translate> | ||

| − | |||

| − | |||

| − | |||

| − | |||

|Step_Content=<translate></translate> | |Step_Content=<translate></translate> | ||

}} | }} | ||

| Ligne 291 : | Ligne 289 : | ||

{{Tuto Step | {{Tuto Step | ||

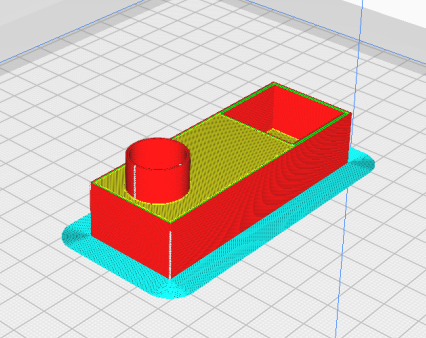

|Step_Title=<translate>Simulation</translate> | |Step_Title=<translate>Simulation</translate> | ||

| − | |Step_Content=<translate></translate> | + | |Step_Content=<translate>Les simulations ont étaient réalisées sur SolidWorks avec comme matériau un acier inoxydable pour sécuriser l'intégrité de la structure en milieu humide.. |

| + | |||

| + | |||

| + | '''Caractéristiques du matériau:''' | ||

| + | |||

| + | Module de Young: 2x10^11 N/m^2 | ||

| + | |||

| + | limite d'élasticité: 1.72339x10^8 N/m^2</translate> | ||

| + | |Step_Picture_00=Robot_nettoyeur_de_microbilles_plastiques_simu_support.png | ||

| + | |Step_Picture_01=Robot_nettoyeur_de_microbilles_plastiques_simu_trommel.png | ||

}} | }} | ||

{{Tuto Step | {{Tuto Step | ||

Version du 26 mai 2025 à 14:56

Sommaire

- 1 Introduction

- 2 Étape 1 - Prise en main du projet

- 3 Étape 2 -

- 4 Étape 3 - Les dimensions

- 5 Étape 4 - Boitier bouton poussoir + capot

- 6 Étape 5 - Boitier capteur de force + pressoir

- 7 Étape 6 - Schéma de fonction

- 8 Étape 7 - Motorisation

- 9 Étape 8 -

- 10 Étape 9 - Algorithme et fonctionnement du programme

- 11 Étape 10 - Carte Arduino Uno / Mega / Nano

- 12 Étape 11 - Écran OLED SSD1306 (128x64, I2C)

- 13 Étape 12 - Capteur de force FSR402

- 14 Étape 13 - Capteur d’humidité SEN0114

- 15 Étape 14 - LED RGB

- 16 Étape 15 - Module PWM vers analogique DFRobot DFR1036

- 17 Étape 16 - Relais statique WGA5-6D25Z (ou Omron G3NA)

- 18 Étape 17 - Variateur de fréquence Telemecanique ATV18U18M2

- 19 Étape 18 - Commande sens de rotation

- 20 Étape 19 - Alimentation 12V externe (pour relais, module PWM, etc.)

- 21 Étape 20 - Simulation

- 22 Étape 21 - Prototype et test

- 23 Commentaires

Introduction

La conception du robot se fait en 3 phases dinstinctes

Phase 1 : Conception mécanique

Dimensionnement

Schéma cinématique

Motorisation (roue,moteur)

Modelisation

Simulation (RDM)

Mise en plan

Phase 2 : Conception électrique

Évaluer les besoins énergétiques

Dimension de la batterie (tension, puissance, ca...

Réaliser un schéma électrique

Simulation Proteus

Phase 3 : Conception électronique

Réaliser un schéma électrique

Algorithme

Programmation

Simulation de la programmation

Matériaux

Moteur, chassis, taule, relais statique

Outils

Carte arduino, capteur de force, capteur d'humidité, led rgb, bouton poussoir, ecran oled, convertisseur pwm vers analogique, relais

Étape 1 - Prise en main du projet

Découverte du sujet

Cahiers des charges

Planification du projet

Réalisation du croquis

Mis en commun des idées

Choix des composants et matériaux

Étape 2 -

Phase 1

Étape 3 - Les dimensions

Chaques étapes serviront de tutoriel pour la conception de chaque pièce, on y retrouvera les dimensions, leur utilité etc...

Étape 4 - Boitier bouton poussoir + capot

Boitier du bouton poussoir d'arrêt d'urgence composé de :

- Une extrudage sur le dessus dimensionné pour le bouton [15mm x 15mm x 3mm].

- Une extrudage sur le dessous dimensionné de façon a pouvoir introduire l'entièreté du bouton (bouton + composant) [39mm x 33mm x 3mm].

- Une extrudage sur la face avant (fine et longue) pour y glisser le capot, à savoir qu'une gouttière parcoure le tour de l'intérieur de la boite pour le caler [42mm x 1.5mm x 3mm].

- Une extrudage sur la face droite et gauche pour les connecteurs (gauche [15mm x 3.5mm x 3mm] droite [13mm x 6mm x 3mm]).

Capot pour refermer la boite [41.7mm x 36.7mm x 1.3mm], avec un creux pour facilité le grip à l'ouverture/fermeture [10mm x 1.5mm x 0.5mm].

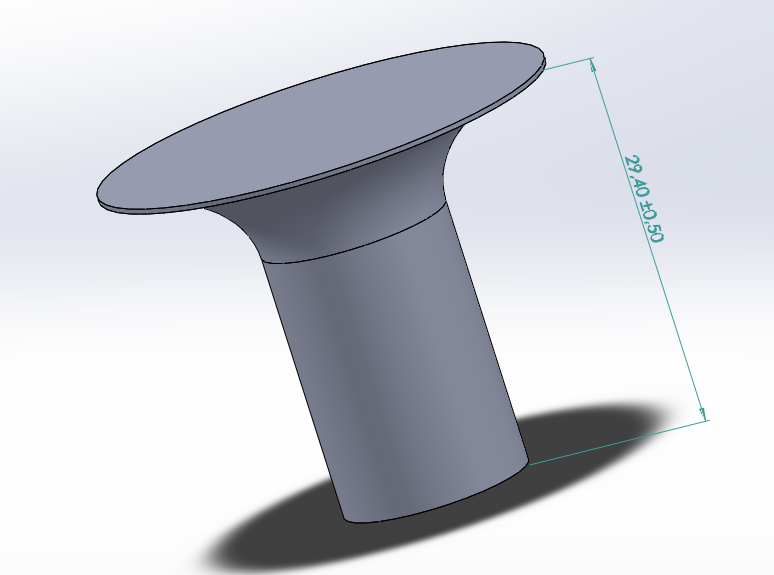

Étape 5 - Boitier capteur de force + pressoir

Le boitier accueillera le capteur de force accompagné d'une pièce qui exercera une pression sur le capteur (pressoir)

- Dimension de la boite : [79mm x 29mm x 17mm] /

- L'extrudage dans le boitier ce compose en deux partie; la première avec une ouverture sur le dessus [25mm x 24mm x 15mm].

- Une autre qui est surélevé (de 6mm du fond de la première) et qui se prolonge sur la longueur du boitier [51mm x 25mm x 7mm].

- A l'autre extrémité nous avons de quoi guider et insérer un cylindre [diamètre interne = 15mm ; externe = 17mm]

Le cylindre pressoir [29.4mm] possède deux diamètres, un bout de 14mm pour s'introduire dans le boitier et l'autre 34mm où s'exercera la force.

Étape 7 - Motorisation

Étape 8 -

Phase 3**

**Liste de matériaux**

- Carte Arduino Uno / Mega / Nano

- Écran OLED SSD1306 (128x64, I2C)

- Capteur de force FSR402

- Capteur d’humidité SEN0114

- LED RGB

- Module PWM vers analogique DFRobot DFR1036

- Relais statique WGA5-6D25Z (ou Omron G3NA)

- Variateur de fréquence Telemecanique ATV18U18M2

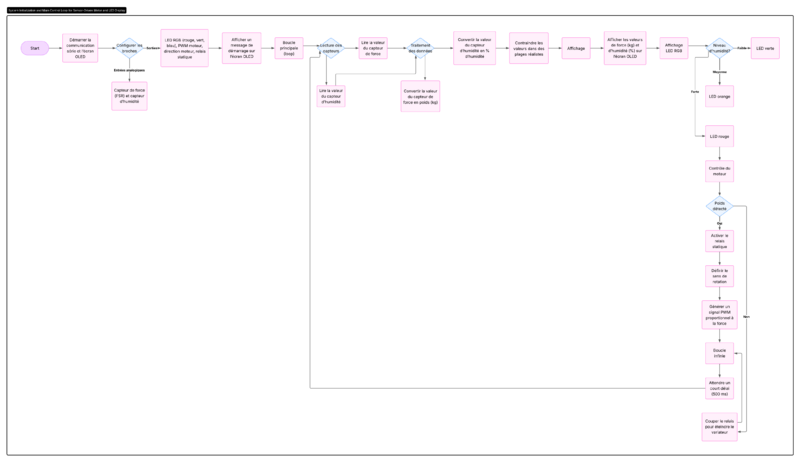

Étape 9 - Algorithme et fonctionnement du programme

Le fonctionnement du robot nettoyeur est basé sur un algorithme simple, structuré autour de la lecture de capteurs, l’analyse des données et le pilotage d’un moteur via un variateur de fréquence.

1 Lecture et traitement des capteurs

Le programme commence par la lecture de deux capteurs :

- Capteur de force FSR402 : convertit une pression en une valeur analogique, ensuite traduite en kilogrammes via une formule calibrée.

- Capteur d’humidité SEN0114 : donne une valeur analogique comprise entre 0 et 1023, convertie en pourcentage d’humidité par interpolation linéaire.

Ces données sont affichées en temps réel sur un écran OLED 128x64 pixels, ce qui permet une visualisation continue des conditions de fonctionnement.

2 Indication par LED RGB

Le taux d’humidité mesuré est représenté visuellement grâce à une LED RGB :

- Vert : humidité faible (< 20 %)

- Orange : humidité modérée (20–60 %)

- Rouge : humidité élevée (> 60 %)

Cela permet un diagnostic rapide de l’environnement de travail du robot.

3 Détection et activation du moteur

Si le capteur de force détecte une masse supérieure à un certain seuil (ex. > 50 g), cela indique la présence de billes plastiques.

Le programme active alors un relais statique WGA5-6D25Z pour alimenter le variateur de fréquence Schneider ATV18U18M2, qui pilote le moteur en 230 V.

4 Contrôle de la vitesse et du sens

La vitesse du moteur est contrôlée par un signal PWM généré par l’Arduino, converti en tension analogique 0–10 V à l’aide d’un convertisseur DFRobot DFR1036, relié à l’entrée analogique du variateur.

Le sens de rotation est défini par l’état d’une broche numérique connectée à l’entrée logique du variateur (ex. « Forward/Reverse »). Ce sens est déterminé automatiquement en fonction du taux d’humidité : le moteur tourne dans un sens pour évacuer les billes en zone sèche, et dans l’autre pour les déplacer en zone humide.

5 Boucle continue

L’ensemble de ces étapes est répété en boucle dans la fonction loop() de l’Arduino, assurant un fonctionnement en continu tant que l’appareil est alimenté.

Étape 10 - Carte Arduino Uno / Mega / Nano

- Rôle : Cerveau du système, gère les capteurs, l'affichage, les LED et le moteur.

- Connexion :

- Alimentation via port USB ou régulateur externe (5V).

- Toutes les E/S (entrées/sorties) passent par les broches de la carte.

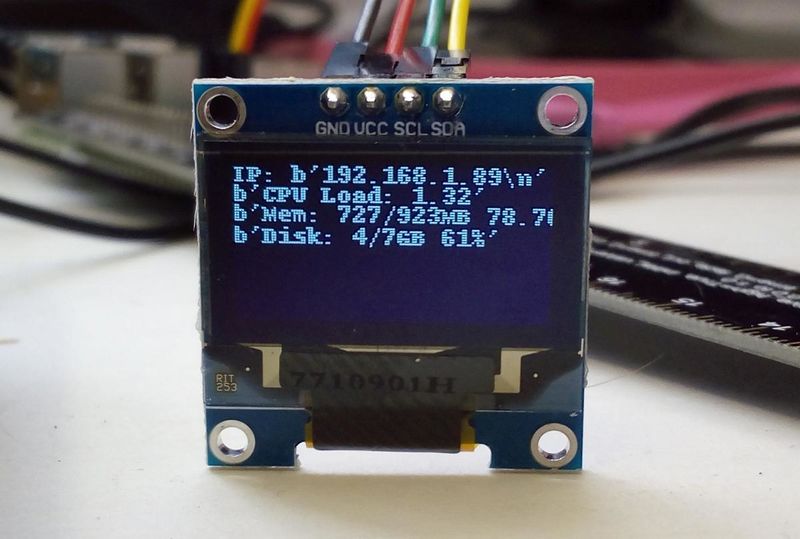

Étape 11 - Écran OLED SSD1306 (128x64, I2C)

- Rôle : Affiche les valeurs de force et d’humidité.

- Connexion I2C :

- VCC → 5V

- GND → GND

- SDA → A4 (UNO) / D20 (MEGA)

- SCL → A5 (UNO) / D21 (MEGA)

- Librairies nécessaires :

Adafruit_SSD1306,Adafruit_GFX.

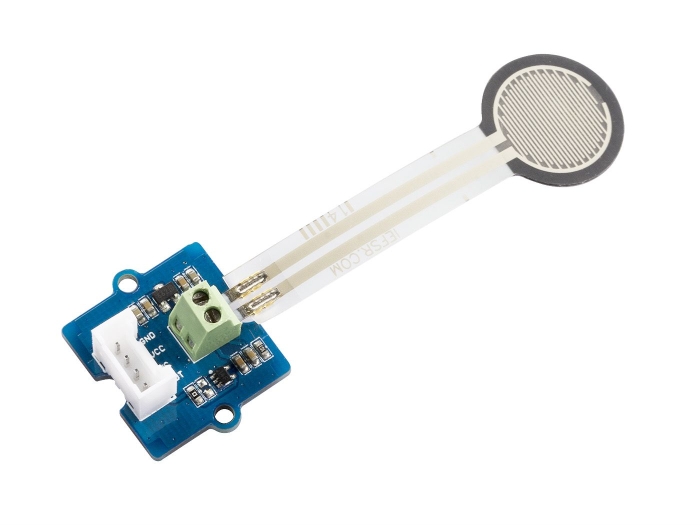

Étape 12 - Capteur de force FSR402

- Rôle : Détecte la pression exercée par les billes (convertie en poids).

- Connexion :

- Un côté du capteur → 5V

- Autre côté → résistance de pull-down (10kΩ à la masse) + fil vers A0

- Broche Arduino : A0

Étape 13 - Capteur d’humidité SEN0114

- Rôle : Mesure l'humidité du sable ou du sol.

- Connexion :

- VCC → 5V

- GND → GND

- SIG → A1

- Broche Arduino : A1

Étape 14 - LED RGB

- Rôle : Indique le niveau d’humidité (vert, orange, rouge).

- Connexion (avec résistances de limitation ~220Ω) :

- Rouge → D5 (via résistance)

- Vert → D4 (via résistance)

- Bleu → D6 (via résistance)

- GND commun pour cathode commune / +5V commun pour anode commune.

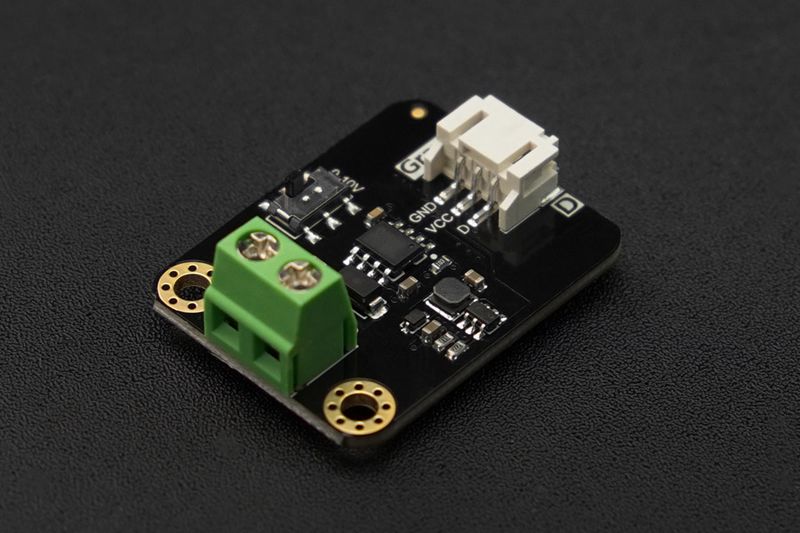

Étape 15 - Module PWM vers analogique DFRobot DFR1036

- Rôle : Convertit un signal PWM de l'Arduino en tension analogique 0–10V pour piloter la vitesse du variateur.

- Connexion :

- VCC → 12V (indépendant de l’Arduino !)

- GND → GND commun avec Arduino

- PWM IN → Broche D9 de l’Arduino

- OUT (0–10V) → Entrée analogique du variateur ATV18 (généralement borne A1 ou AI1 selon le bornier)

- Important : Alimente ce module avec une source stable 12V. Ne pas brancher "VCC" au 5V de l'Arduino.

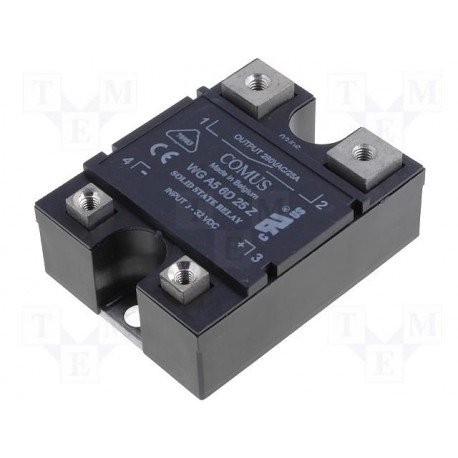

Étape 16 - Relais statique WGA5-6D25Z (ou Omron G3NA)

- Rôle : Active ou coupe l’alimentation du variateur (230V AC).

- Connexion :

- Entrée DC :

- + (Anode) → D8 (sortie numérique Arduino)

- – (Cathode) → GND Arduino

- Sortie AC (attention secteur !) :

- En série avec la phase d’alimentation du variateur (L).

- Agit comme un interrupteur : coupe ou active la phase.

- Entrée DC :

- Précaution : Bien isoler, prévoir radiateur si > 5 A. Ne jamais manipuler sous tension.

Étape 17 - Variateur de fréquence Telemecanique ATV18U18M2

- Rôle : Pilote le moteur triphasé 200–240V ; vitesse et sens de rotation.

- Connexion :

- Entrée AC : Phase + neutre (via relais statique sur la phase)

- Sortie moteur : vers les 3 phases du moteur.

- Commande vitesse (0–10V) : entrée analogique (AI1)

- Commande sens (RUN FWD / RUN REV) : entrée TOR (à activer avec un relais ou une sortie numérique et opto-coupleur)

- Précaution : Lire le manuel pour paramétrage des bornes, plages, sens.

Étape 18 - Commande sens de rotation

- Rôle : Changer le sens du moteur (avant/arrière).

- Connexion :

- Utiliser une broche Arduino (ex : D7) → relais ou transistor → borne de commande REV du variateur.

Étape 19 - Alimentation 12V externe (pour relais, module PWM, etc.)

- Rôle : Fournit une tension stable pour les composants haute puissance.

- Connexion :

- GND doit être commun avec celui de l’Arduino.

- Ne jamais alimenter le relais 240V ou module DFR1036 depuis la carte Arduino directement !

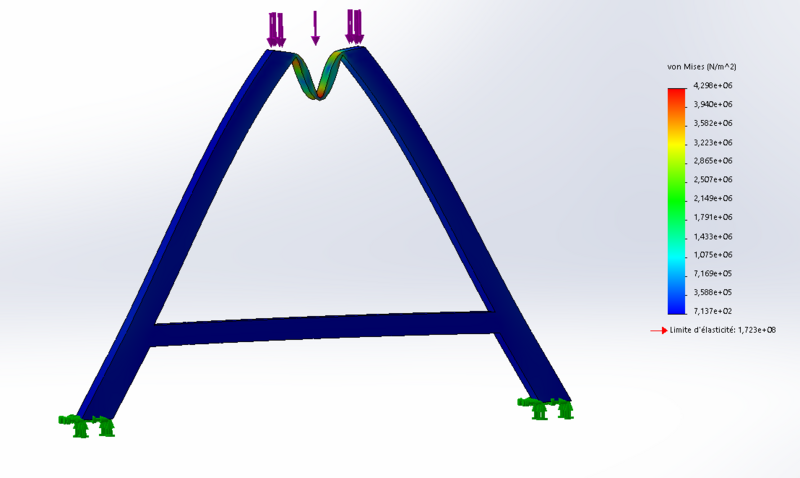

Étape 20 - Simulation

Les simulations ont étaient réalisées sur SolidWorks avec comme matériau un acier inoxydable pour sécuriser l'intégrité de la structure en milieu humide..

Caractéristiques du matériau:

Module de Young: 2x10^11 N/m^2

limite d'élasticité: 1.72339x10^8 N/m^2

Draft

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português