| Ligne 2 : | Ligne 2 : | ||

|Type=Création | |Type=Création | ||

|Area=Science & Biologie, Robotique, Bien-être & Santé, Électronique | |Area=Science & Biologie, Robotique, Bien-être & Santé, Électronique | ||

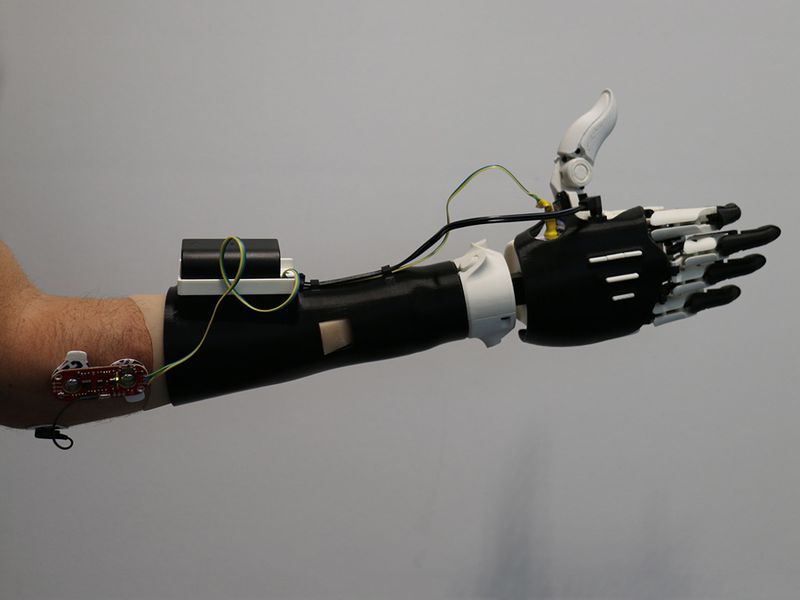

| − | |Description= | + | |Description=Le projet [https://bionico.org/ Bionico] consiste en la fabrication d’une prothèse myoéléctrique (commandée par des capteurs musculaires placés sur le bras) de main droite à prix abordable et à réparer soi-même. |

|Difficulty=Difficile | |Difficulty=Difficile | ||

|Cost=950 | |Cost=950 | ||

| Ligne 12 : | Ligne 12 : | ||

}} | }} | ||

{{Introduction | {{Introduction | ||

| − | |Introduction=Depuis 2013, l’innovation technologique a vu apparaître des projets tel que Open Bionics (Bristol, Angleterre) ou Hackberry (Japon) ayant le même objectif. Ces acteurs de la nouvelle scène de l’impression 3D développent des myo-prothèse. Ces prototypes sont encore limités pour un usage quotidien en comparaison aux modèles sur le marché, mais ils présentent les caractéristique suivantes: | + | |Introduction=Depuis 2013, l’innovation technologique a vu apparaître des projets tel que [http://www.openbionics.com/ Open Bionics] (Bristol, Angleterre) ou [http://exiii.jp/handiii-eng.html Hackberry] (Japon) ayant le même objectif. Ces acteurs de la nouvelle scène de l’impression 3D développent des myo-prothèse. Ces prototypes sont encore limités pour un usage quotidien en comparaison aux modèles sur le marché, mais ils présentent les caractéristique suivantes: |

* Le coût total de la prothèse est inférieur à 1000 euros (Là ou le marché n’en propose qu’à partir de 40 000 à 70 000€) | * Le coût total de la prothèse est inférieur à 1000 euros (Là ou le marché n’en propose qu’à partir de 40 000 à 70 000€) | ||

| Ligne 18 : | Ligne 18 : | ||

* Les plans des pièces, liste du matériel et tutoriels de fabrication sont en ligne afin de pouvoir fabriquer la prothèse et contribuer au développement de celle-ci en partageant ces résultat (open source) | * Les plans des pièces, liste du matériel et tutoriels de fabrication sont en ligne afin de pouvoir fabriquer la prothèse et contribuer au développement de celle-ci en partageant ces résultat (open source) | ||

| − | A partir du lien GitHub, nous avons fabriqué la main Exiii au Fab Lab Berlin. Il faut compter environ 700 euros pour l’ensemble de la prothèse, mais le coût peut descendre à 150 euros si vous imprimez les pièces vous même. | + | A partir du lien [https://github.com/exiii/HACKberry GitHub], nous avons fabriqué la main Exiii au [https://fablab.berlin/de/ Fab Lab Berlin]. Il faut compter environ 700 euros pour l’ensemble de la prothèse, mais le coût peut descendre à 150 euros si vous imprimez les pièces vous même. |

| − | Nous résumons | + | Nous résumons dans ce tutoriel comment nous avons fait et espérons que vous pourrez en faire autant. Ce projet est difficile à réaliser, si vous êtes débutant, trouvez des alliés (fablabs, électroniciens, experts impressions 3D….). Faites vous plaisir ! :-) |

}} | }} | ||

{{Materials | {{Materials | ||

| − | |Material=La liste du matériel est sur le fichier Excel: HACKberry_BOM_v1.xls | + | |Material=Télécharger le projet [https://github.com/exiii/HACKberry Github du HACKberry]. Vous y trouverez : </p> |

| + | * 1 dossier 3D | ||

| + | * 1 dossier electronics | ||

| + | 2 fichiers Excel : | ||

| + | * HACKberry_BOM_v1.xls | ||

| + | * HACKberry_BOM_v1_for_print.xls | ||

| + | |||

| + | La liste du matériel est sur le fichier Excel: HACKberry_BOM_v1.xls | ||

Comme il était difficile de trouver les équivalents des composants en Europe, nous avons décidé de les acheter directement auprès de l'équipe de Exiii ce qui nous a permis de gagner du temps. | Comme il était difficile de trouver les équivalents des composants en Europe, nous avons décidé de les acheter directement auprès de l'équipe de Exiii ce qui nous a permis de gagner du temps. | ||

| − | Pour acheter les composants, envoyer un mail à | + | Pour acheter les composants, envoyer un mail à Genta Kondo : genta.kondo(at)exiii.jp (écrivez lui en Anglais ou en Japonais) |

| − | Genta Kondo: genta.kondo(at)exiii.jp (en Anglais ou en Japonais) | ||

3 types de pack à acheter : | 3 types de pack à acheter : | ||

| Ligne 35 : | Ligne 41 : | ||

|Step_Picture_01=Proth_se_de_main_command_e_par_des_capteurs_musculaires_HACKberry_components.jpg | |Step_Picture_01=Proth_se_de_main_command_e_par_des_capteurs_musculaires_HACKberry_components.jpg | ||

|Step_Picture_02=Proth_se_de_main_command_e_par_des_capteurs_musculaires_20160601_122748.jpg | |Step_Picture_02=Proth_se_de_main_command_e_par_des_capteurs_musculaires_20160601_122748.jpg | ||

| + | |ExternalAttachmentsLinks={{ExternalAttachmentsLinks | ||

| + | |ExternalAttachmentsLinks=https://github.com/exiii/HACKberry | ||

| + | }} | ||

}} | }} | ||

{{Separator}} | {{Separator}} | ||

| Ligne 40 : | Ligne 49 : | ||

|Step_Title=Impression des pièces | |Step_Title=Impression des pièces | ||

|Step_Content=Nous avons commencé par utiliser les logiciels Simplify, Cura ou Maker Bot ainsi que des imprimante 3D de bureau tel que Maker Bot ou I3 Berlin mais la qualité des pièces n'était pas assez bonne. Comme nous en avions la possibilité, nous avons utilisé une imprimante Dimension de Stratasys pour assurer la qualité des composants. Il est quand même possible d'imprimer toutes les pièces avec une imprimante de bureau. | |Step_Content=Nous avons commencé par utiliser les logiciels Simplify, Cura ou Maker Bot ainsi que des imprimante 3D de bureau tel que Maker Bot ou I3 Berlin mais la qualité des pièces n'était pas assez bonne. Comme nous en avions la possibilité, nous avons utilisé une imprimante Dimension de Stratasys pour assurer la qualité des composants. Il est quand même possible d'imprimer toutes les pièces avec une imprimante de bureau. | ||

| + | |||

| + | * Aller dans le dossier '''HACKberry Hardware''' | ||

| + | * Ouvrir le fichier '''HACKberry_BOM_v1_for_print.xlsx''' | ||

| + | * Ce fichier est organisé d'une manière à ce qu'il y ait 7 impressions à réaliser au lieu de le faire pièce par pièce. Chaque colonne (Print1, Print2....) représente 1 impression. Il suffit d'importer chaque pièce correspondant à une colonne. | ||

| + | * Importer les fichiers : Cette image représente toute les pièces du Print2 | ||

| + | * Configuration de base de l'imprimante : | ||

| + | ** Material: Type de filament utilisé (ABS, PLA...) | ||

| + | ** Raft: Utiliser Raft pour améliorer l'adhésion de la pièce sur le plateau d'impression. | ||

| + | ** Support: Cocher Support lorsque la pièce a un porte-à-faux. | ||

| + | ** Infill: Taux de remplissage des pièces qui va définir la solidité. Choisir 50% pour les petites pièces comme les doigts, 30% pour le reste comme la paume. | ||

| + | |||

| + | '''Prèt à assembler''' | ||

| + | * Compter 30 à 50 heures d'impressions au total. | ||

| + | * Rendu à cette étape, placer toutes les pièces sur la table. | ||

| + | * Se munir d'un mini-tournevis et d'une boisson fraîche :-) | ||

|Step_Picture_00=Proth_se_de_main_command_e_par_des_capteurs_musculaires_Print1.jpg | |Step_Picture_00=Proth_se_de_main_command_e_par_des_capteurs_musculaires_Print1.jpg | ||

|Step_Picture_01=Proth_se_de_main_command_e_par_des_capteurs_musculaires_Print2.png | |Step_Picture_01=Proth_se_de_main_command_e_par_des_capteurs_musculaires_Print2.png | ||

Version du 7 octobre 2016 à 13:42

Sommaire

- 1 Introduction

- 2 Étape 1 - Impression des pièces

- 3 Étape 2 - Assemblage du poignet

- 4 Étape 3 - Assemblage majeur (1/2)

- 5 Étape 4 - Assemblage majeur (2/2)

- 6 Étape 5 - Assemblage majeur

- 7 Étape 6 - Assemblage de l'index 1/3

- 8 Étape 7 - Assemblage de l'index 2/3

- 9 Étape 8 - Assemblage de l'index 3/3

- 10 Étape 9 - Montage des 4 doigts sur la paume (1/2)

- 11 Étape 10 - Montage des 4 doigts sur la paume (2/2)

- 12 Étape 11 - Protection des moteurs

- 13 Étape 12 - Protection des moteurs terminée

- 14 Étape 13 - Assemblage du pouce 1/2

- 15 Étape 14 - Assemblage du pouce 2/2

- 16 Étape 15 - Montage du pouce sur la main 1/2

- 17 Étape 16 - Montage du pouce sur la main 2/2

- 18 Étape 17 - Montage du moteur d'index dans la paume

- 19 Étape 18 - Coupler les 3 doigts et le servomoteur (1/2)

- 20 Étape 19 - Coupler les 3 doigts et le servomoteur (2/2)

- 21 Étape 20 - Soudure des composants (1/2)

- 22 Étape 21 - Soudure des composants (2/2)

- 23 Étape 22 - Réglage du régulateur de tension

- 24 Étape 23 - Préparation du capteur musculaire

- 25 Étape 24 - Test

- 26 Étape 25 - Intégrer l'électronique dans la main

- 27 Étape 26 - 3D scan de l'avant-bras

- 28 Étape 27 - Modélisation de l'emboîture

- 29 Étape 28 - Impression de l'emboîture

- 30 Étape 29 - Montage du poignet

- 31 Étape 30 - Assemblage sur l'emboîture

- 32 Étape 31 -

- 33 Étape 32 - Montage du support batterie

- 34 Étape 33 - Téléverser le code Arduino dans la main

- 35 Étape 34 - Montage final + Test

- 36 Commentaires

Introduction

Depuis 2013, l’innovation technologique a vu apparaître des projets tel que Open Bionics (Bristol, Angleterre) ou Hackberry (Japon) ayant le même objectif. Ces acteurs de la nouvelle scène de l’impression 3D développent des myo-prothèse. Ces prototypes sont encore limités pour un usage quotidien en comparaison aux modèles sur le marché, mais ils présentent les caractéristique suivantes:

- Le coût total de la prothèse est inférieur à 1000 euros (Là ou le marché n’en propose qu’à partir de 40 000 à 70 000€)

- Les éléments (doigts, paume, emboîture) sont fabriqués en plastique avec une imprimante 3D

- Les plans des pièces, liste du matériel et tutoriels de fabrication sont en ligne afin de pouvoir fabriquer la prothèse et contribuer au développement de celle-ci en partageant ces résultat (open source)

A partir du lien GitHub, nous avons fabriqué la main Exiii au Fab Lab Berlin. Il faut compter environ 700 euros pour l’ensemble de la prothèse, mais le coût peut descendre à 150 euros si vous imprimez les pièces vous même.

Nous résumons dans ce tutoriel comment nous avons fait et espérons que vous pourrez en faire autant. Ce projet est difficile à réaliser, si vous êtes débutant, trouvez des alliés (fablabs, électroniciens, experts impressions 3D….). Faites vous plaisir ! :-)

Matériaux

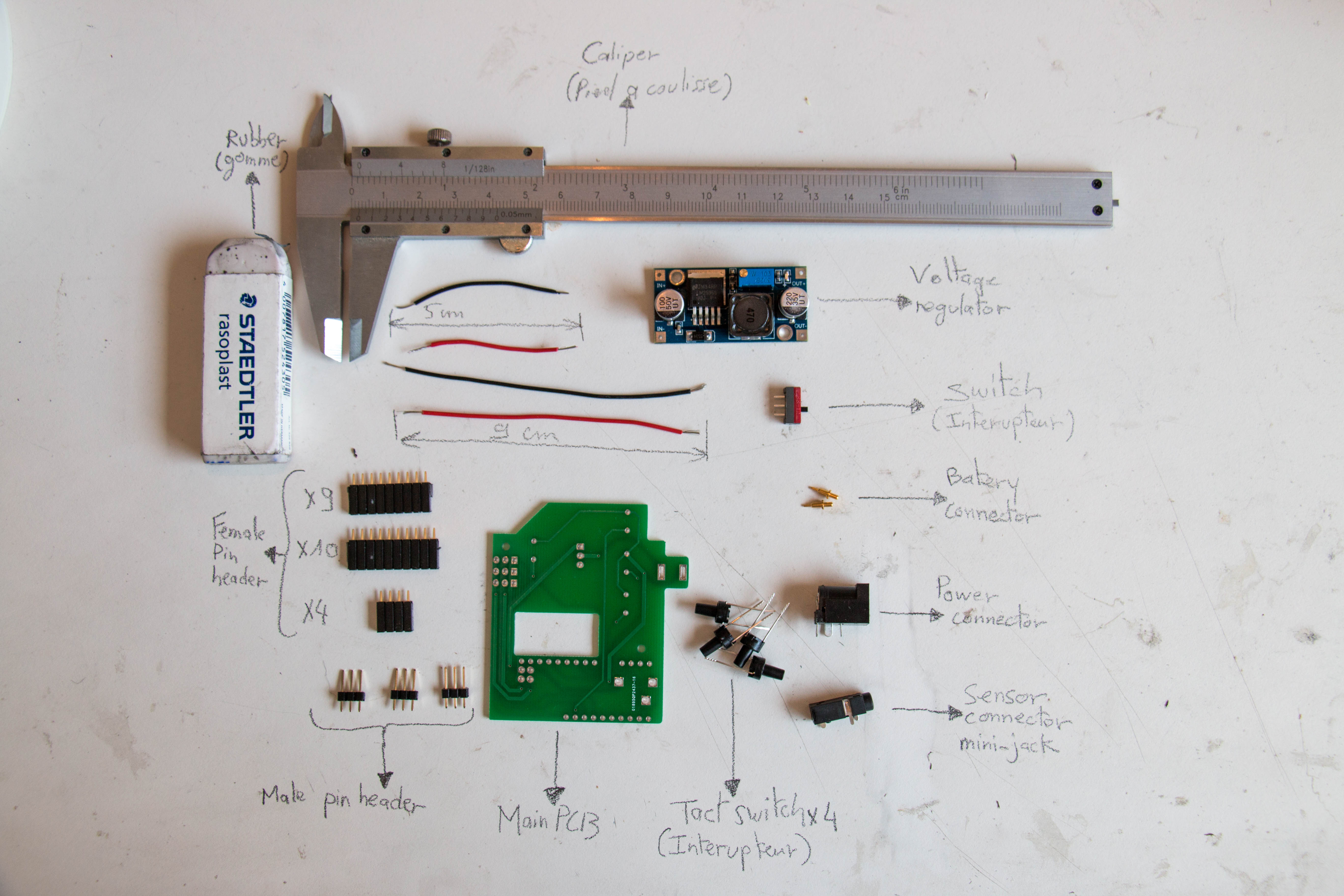

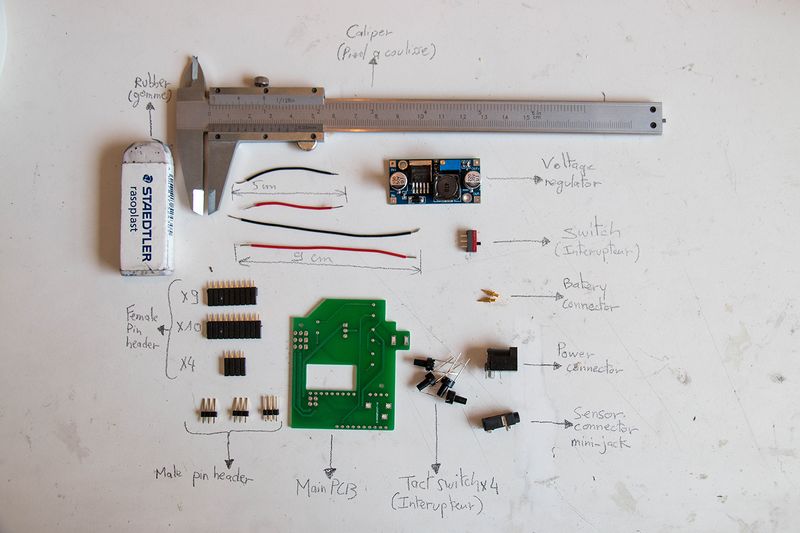

Télécharger le projet Github du HACKberry. Vous y trouverez :- 1 dossier 3D

- 1 dossier electronics

2 fichiers Excel :

- HACKberry_BOM_v1.xls

- HACKberry_BOM_v1_for_print.xls

La liste du matériel est sur le fichier Excel: HACKberry_BOM_v1.xls Comme il était difficile de trouver les équivalents des composants en Europe, nous avons décidé de les acheter directement auprès de l'équipe de Exiii ce qui nous a permis de gagner du temps. Pour acheter les composants, envoyer un mail à Genta Kondo : genta.kondo(at)exiii.jp (écrivez lui en Anglais ou en Japonais)

3 types de pack à acheter :

- 1. PCB pour HACKberry (3 PCBs pour le control de la main, capteur et batterie) : 30 USD

- 2. PCB + Electronique/Mecanique composants (Tous sauf batterie et parties imprimées) : 135 USD

- 3. PCB + Electronique/Mécanique composants + impression 3D des pièces (tous sauf la batterie) : 720 USD

Outils

Étape 1 - Impression des pièces

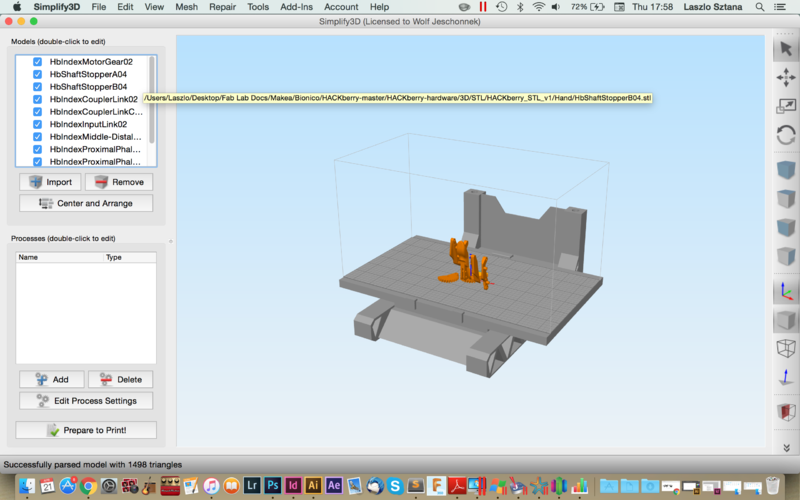

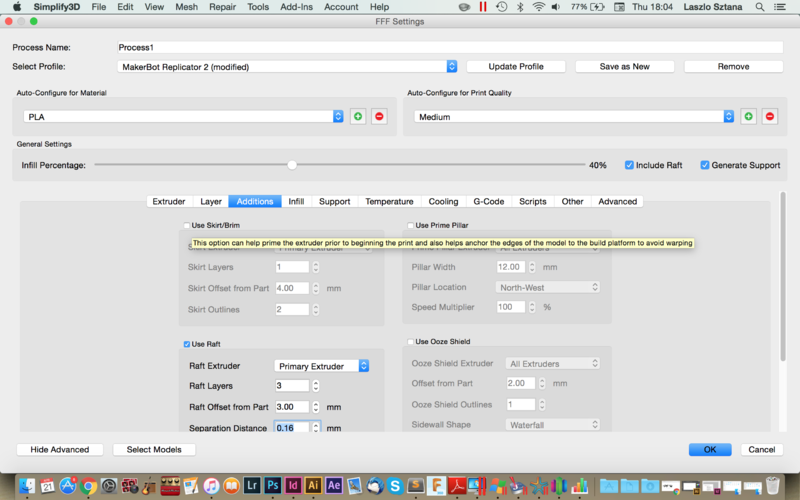

Nous avons commencé par utiliser les logiciels Simplify, Cura ou Maker Bot ainsi que des imprimante 3D de bureau tel que Maker Bot ou I3 Berlin mais la qualité des pièces n'était pas assez bonne. Comme nous en avions la possibilité, nous avons utilisé une imprimante Dimension de Stratasys pour assurer la qualité des composants. Il est quand même possible d'imprimer toutes les pièces avec une imprimante de bureau.

- Aller dans le dossier HACKberry Hardware

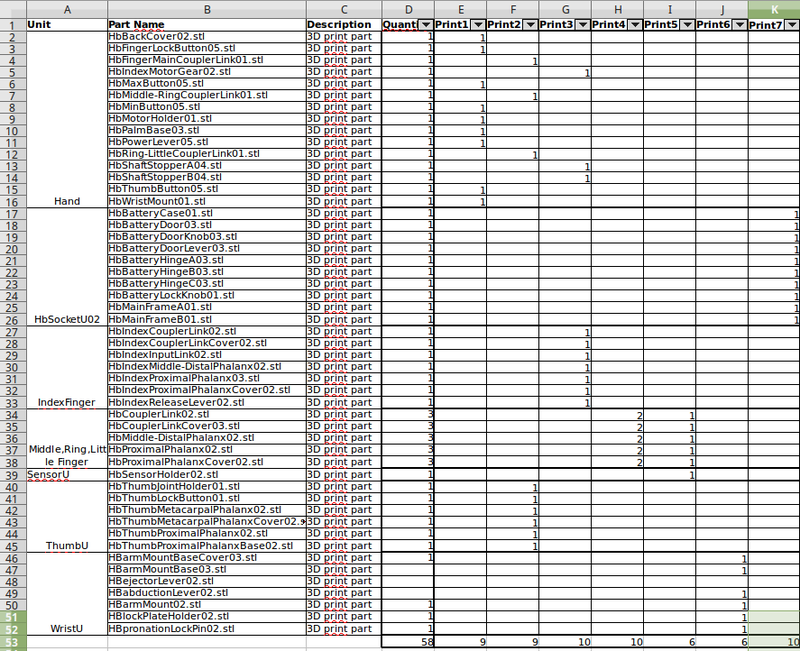

- Ouvrir le fichier HACKberry_BOM_v1_for_print.xlsx

- Ce fichier est organisé d'une manière à ce qu'il y ait 7 impressions à réaliser au lieu de le faire pièce par pièce. Chaque colonne (Print1, Print2....) représente 1 impression. Il suffit d'importer chaque pièce correspondant à une colonne.

- Importer les fichiers : Cette image représente toute les pièces du Print2

- Configuration de base de l'imprimante :

- Material: Type de filament utilisé (ABS, PLA...)

- Raft: Utiliser Raft pour améliorer l'adhésion de la pièce sur le plateau d'impression.

- Support: Cocher Support lorsque la pièce a un porte-à-faux.

- Infill: Taux de remplissage des pièces qui va définir la solidité. Choisir 50% pour les petites pièces comme les doigts, 30% pour le reste comme la paume.

Prèt à assembler

- Compter 30 à 50 heures d'impressions au total.

- Rendu à cette étape, placer toutes les pièces sur la table.

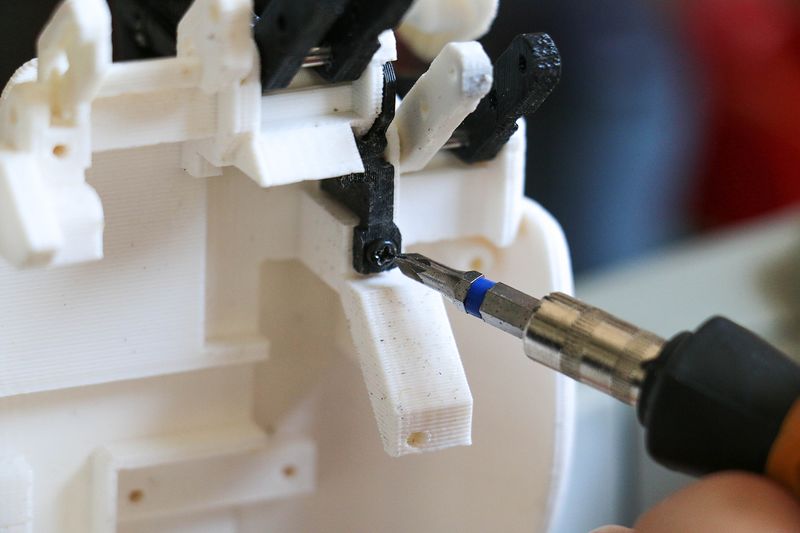

- Se munir d'un mini-tournevis et d'une boisson fraîche :-)

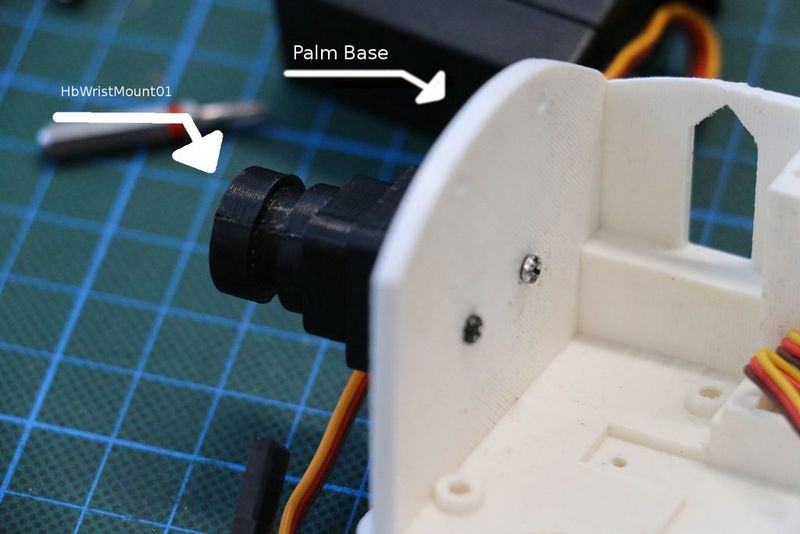

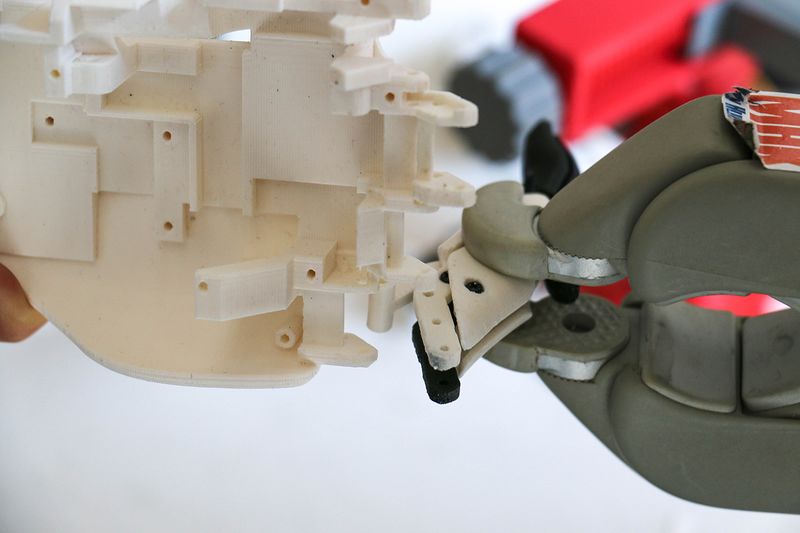

Étape 2 - Assemblage du poignet

Premièrement, visser le poignet sur la paume car une fois que les doigts et composants seront mis en place ce ne sera plus possible.

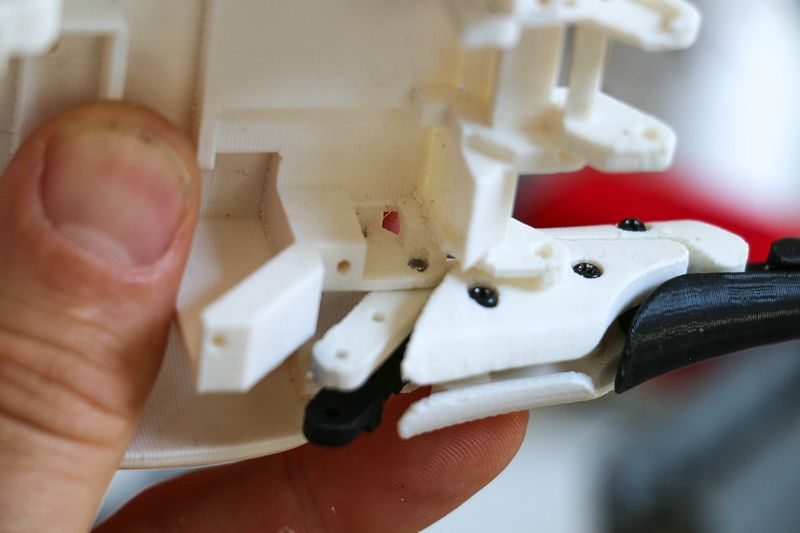

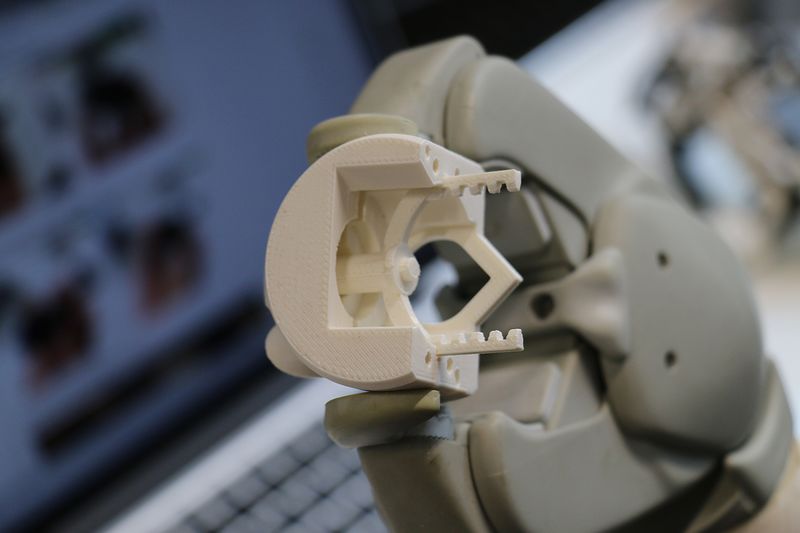

Étape 3 - Assemblage majeur (1/2)

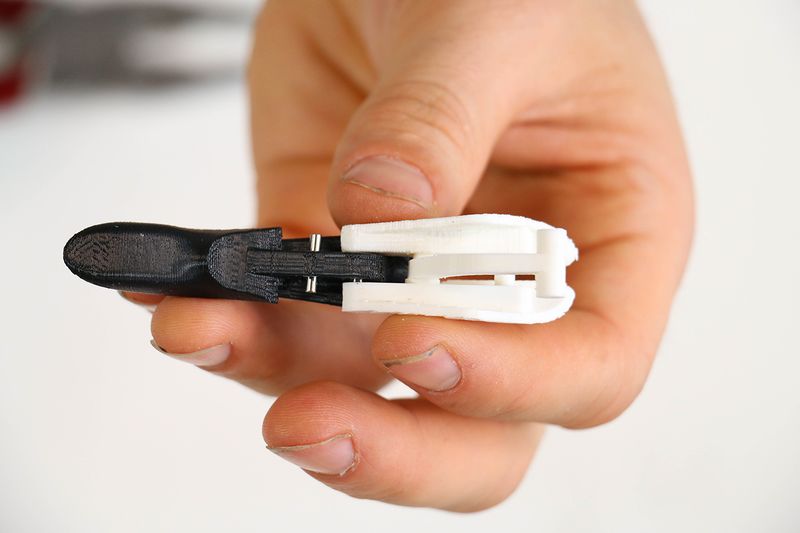

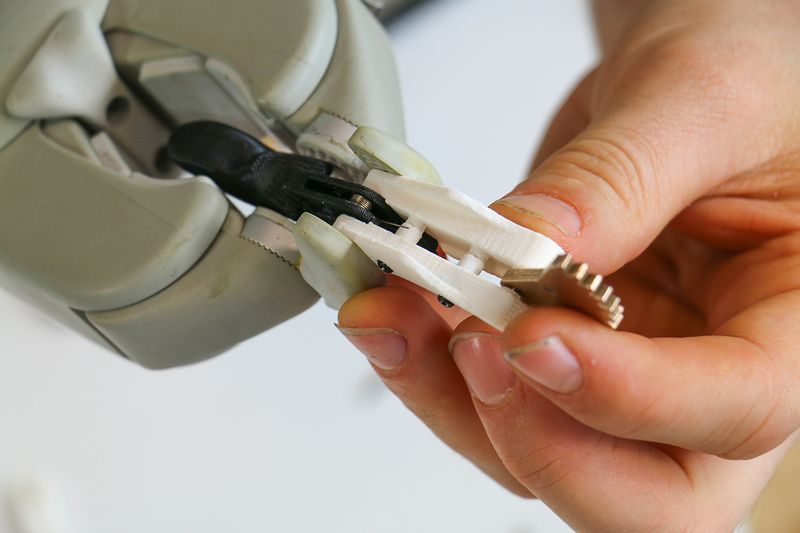

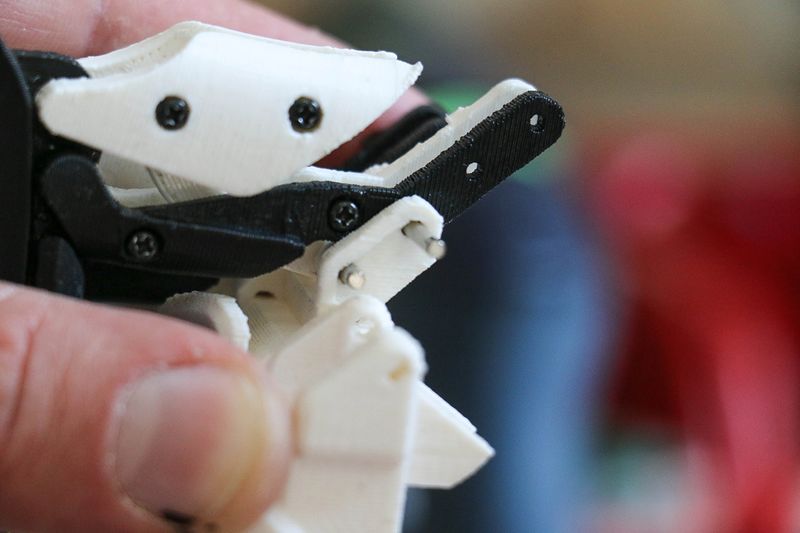

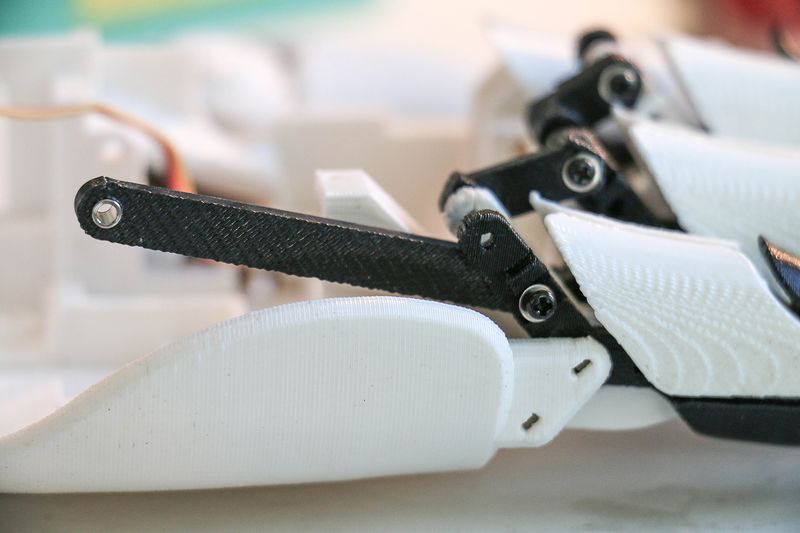

Cette étape concerne l'assemblage du majeur, de l'annulaire et du petit doigt car ils ont la même conception mécanique. Il suffit de répéter la même opération 3 fois, un très bon exercice d'échauffement.

Il y a également une vidéo du tuto Exiii ICI.

Ajuster d'abord les perçages qui vont recevoir les axes à l'aide d'un foret de 1,8mm (max 1,9mm) puis insérer les axes

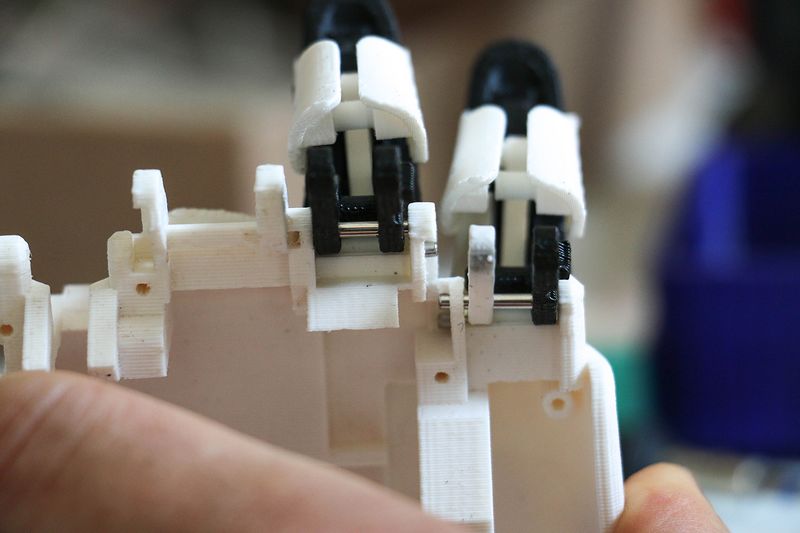

Étape 4 - Assemblage majeur (2/2)

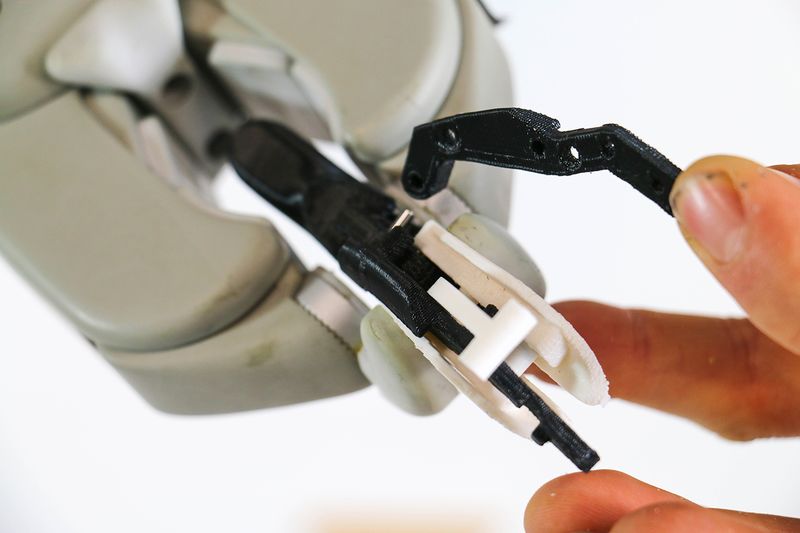

Assembler ensuite les composants comme indiqué sur les photos.

Serrer l'ensemble avec les vis.

Étape 5 - Assemblage majeur

Cf. Video

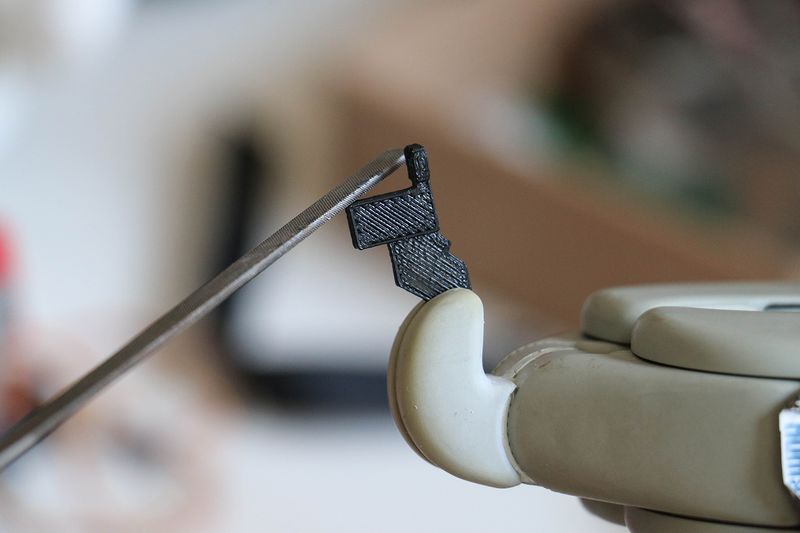

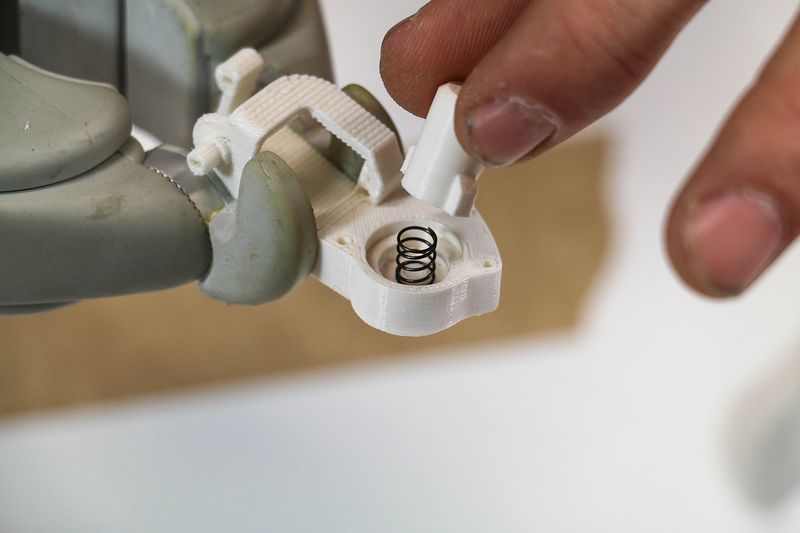

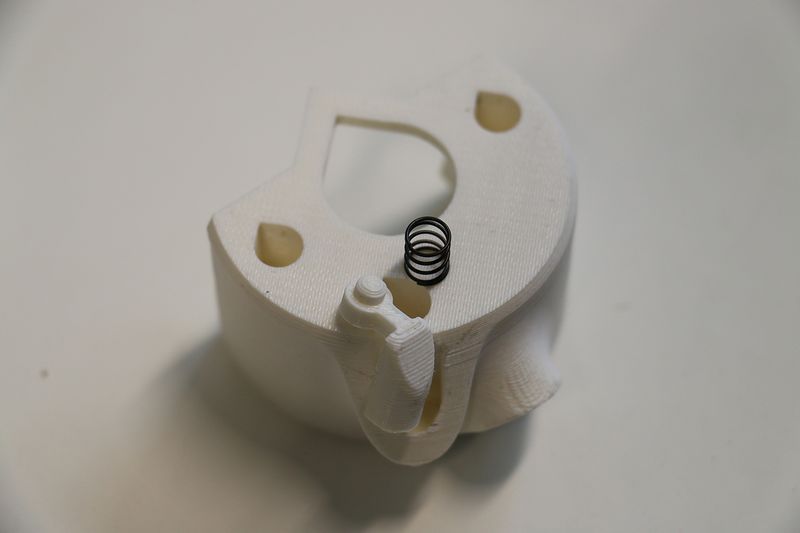

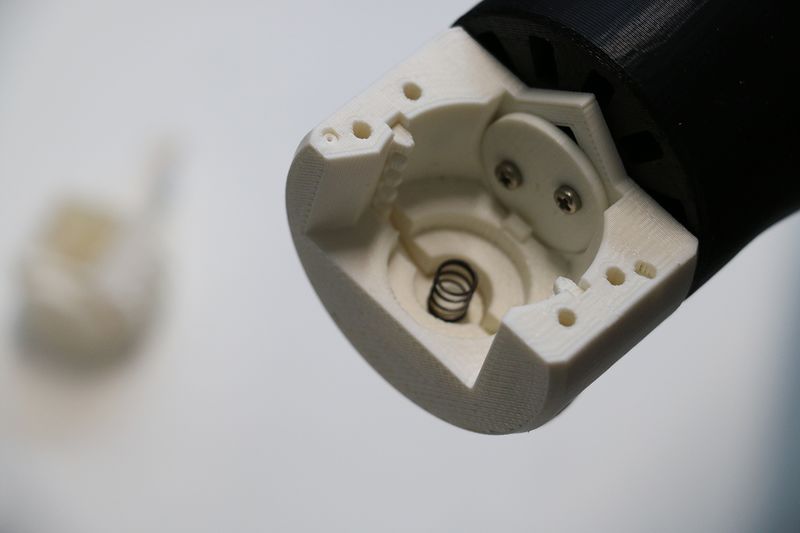

Étape 6 - Assemblage de l'index 1/3

- Ajuster les perçages avec un foret de 1,8mm

- Insérer l'axe avec le ressort

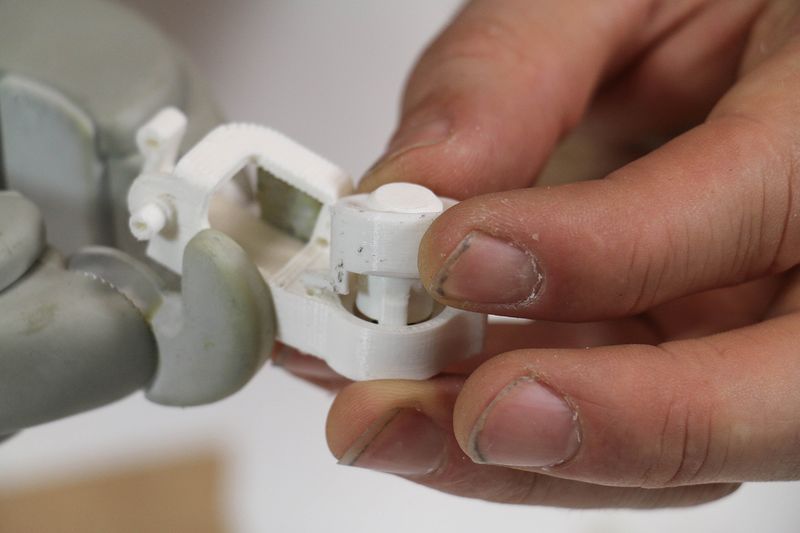

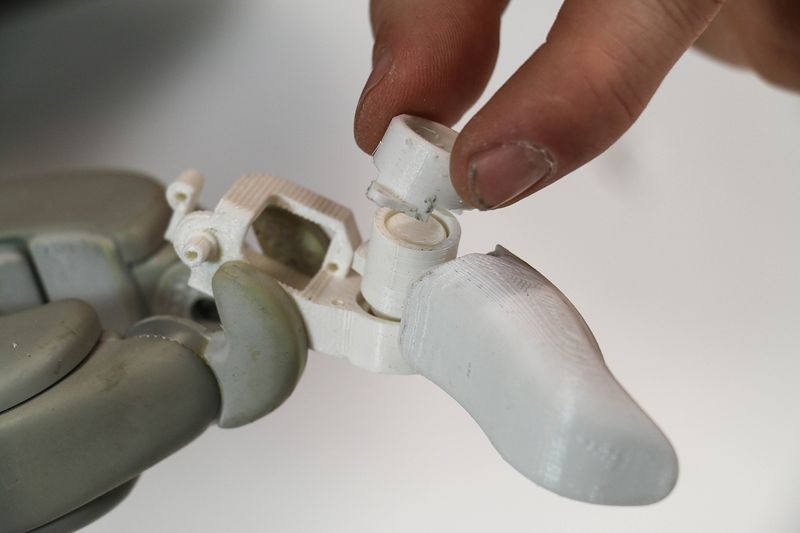

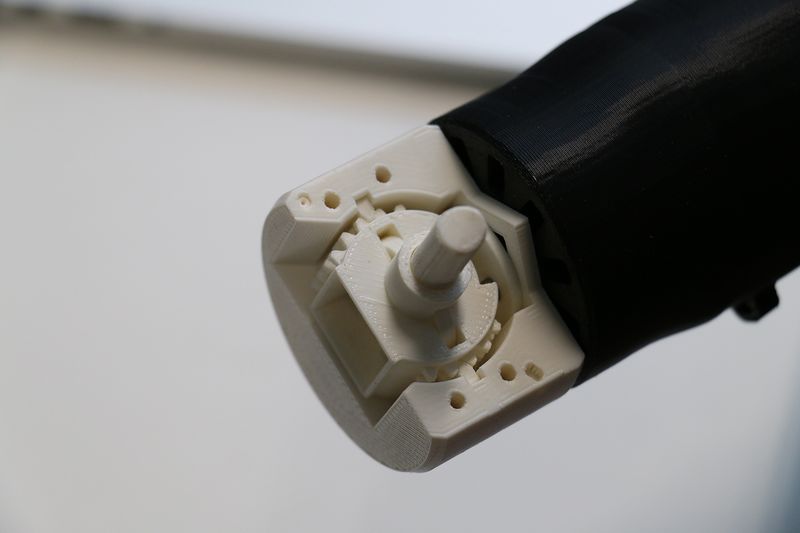

Étape 7 - Assemblage de l'index 2/3

Assembler les éléments au fur et à mesure dans l'ordre des photos ci-contre.

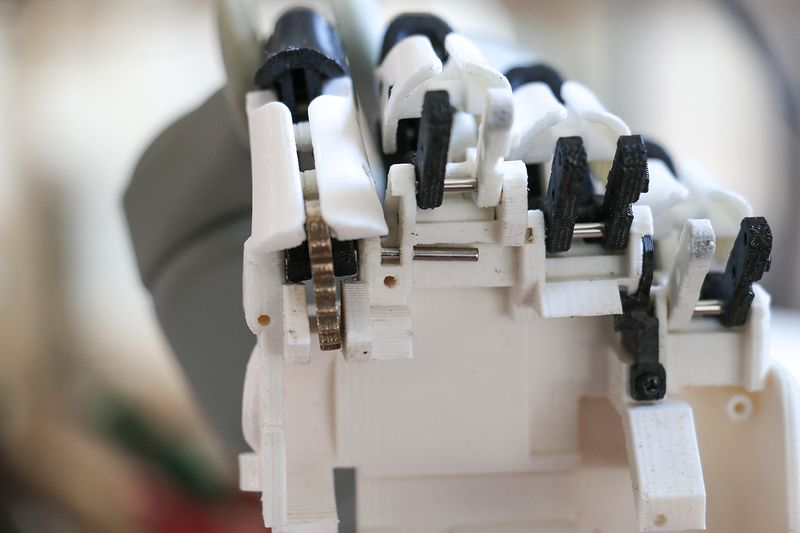

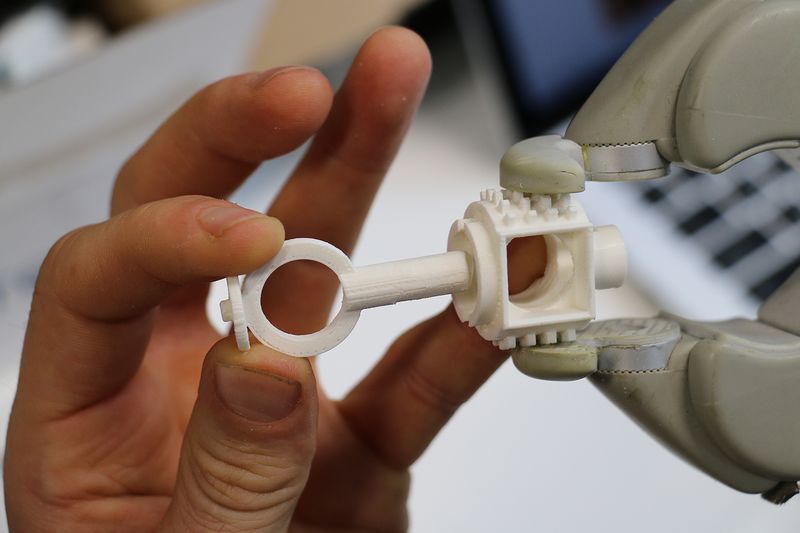

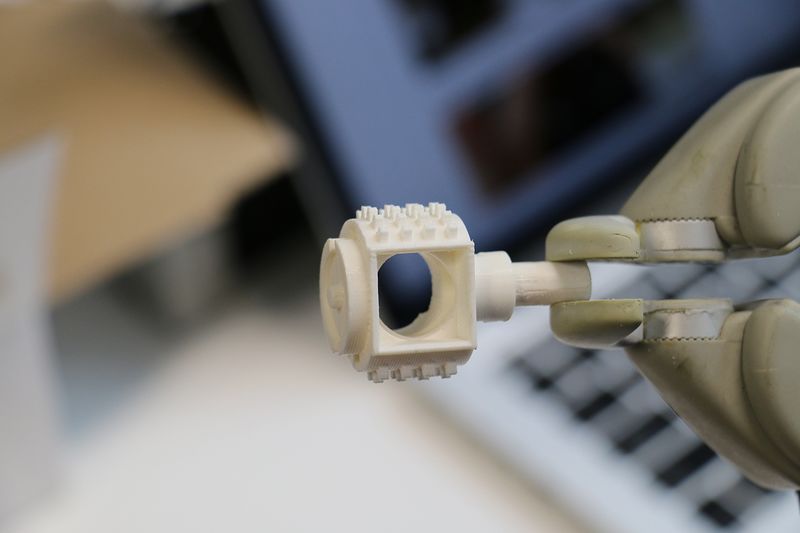

Étape 9 - Montage des 4 doigts sur la paume (1/2)

- Ajuster les axes de la paume de main avec le foret de 1,8mm

- Placer le petit doigt et l'annulaire avec les 2 axes par doigts

- Ajuster HbShaftStopperB04 si nécessaire, comme indiqué, insérer et visser pour solidariser les 2 doigts

Étape 10 - Montage des 4 doigts sur la paume (2/2)

- Placer le majeur avec ses 2 axes

- Placer l'index avec ses 2 axes

- Insérer et visser HbShaftStopperA04

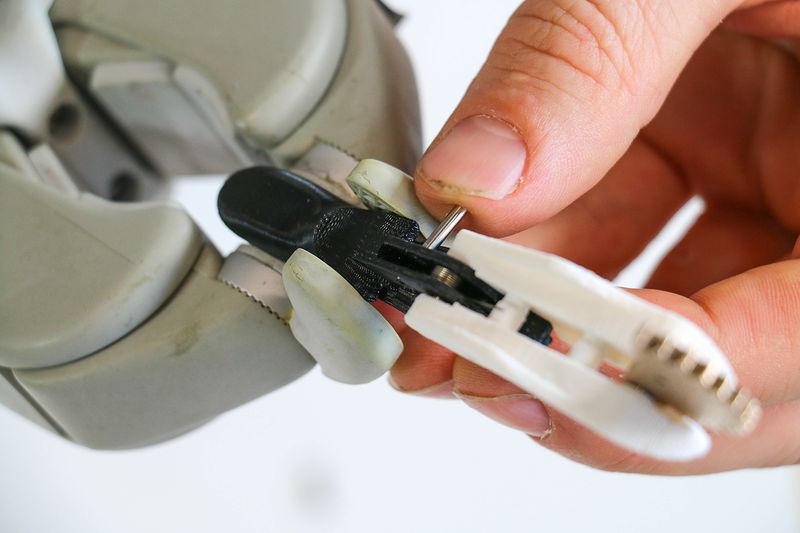

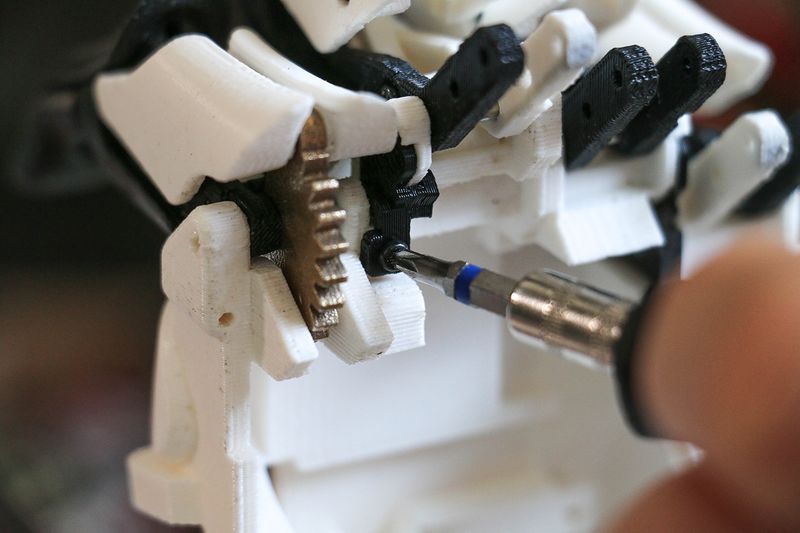

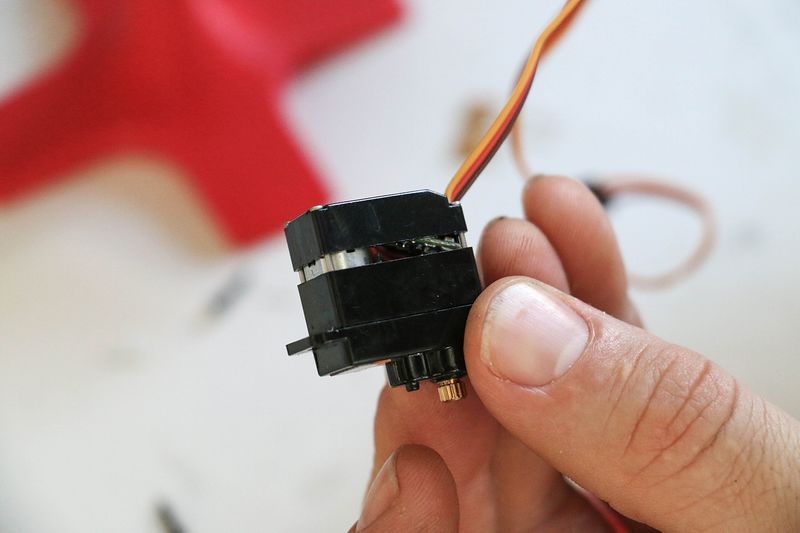

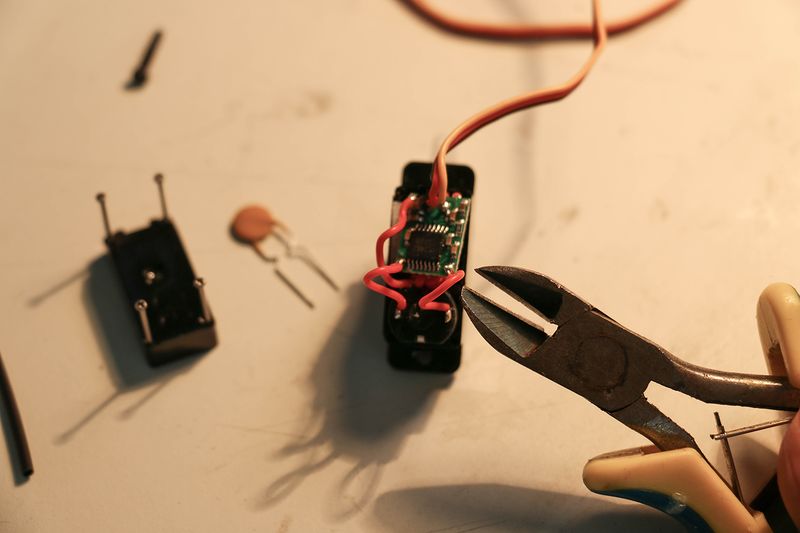

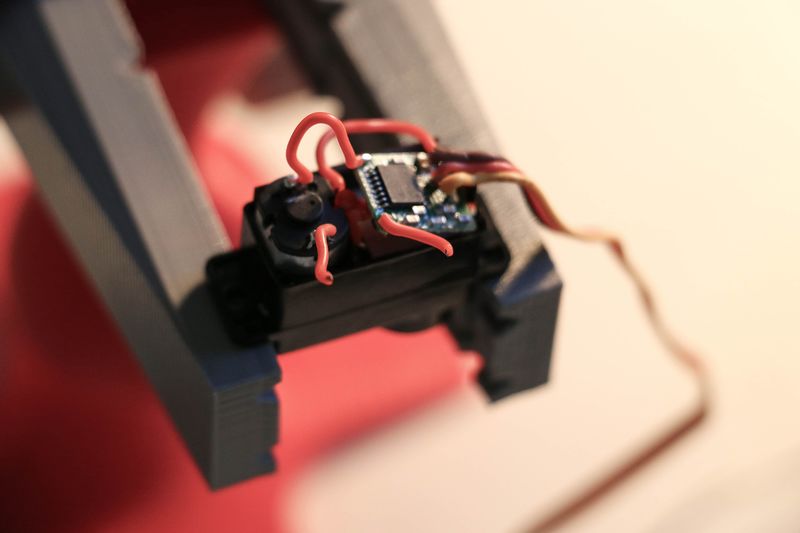

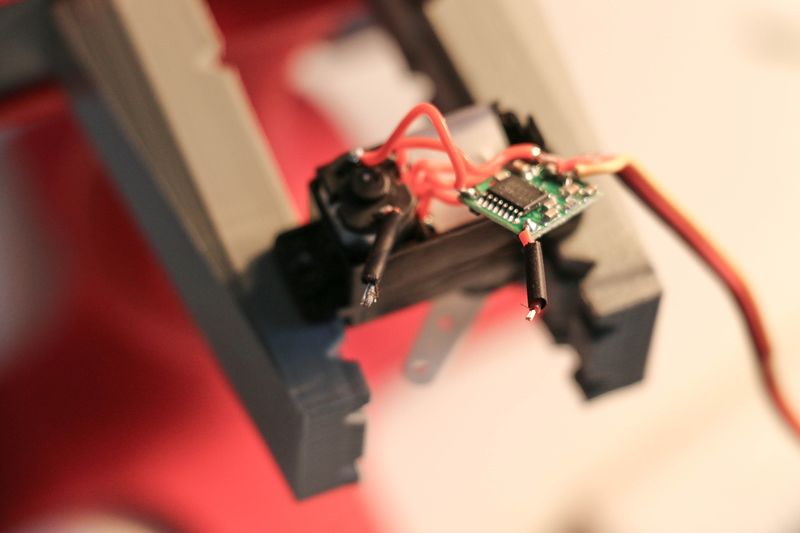

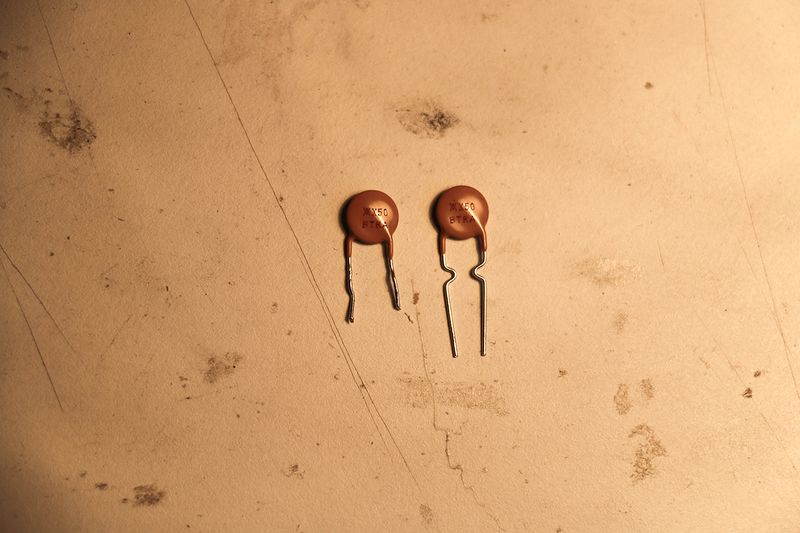

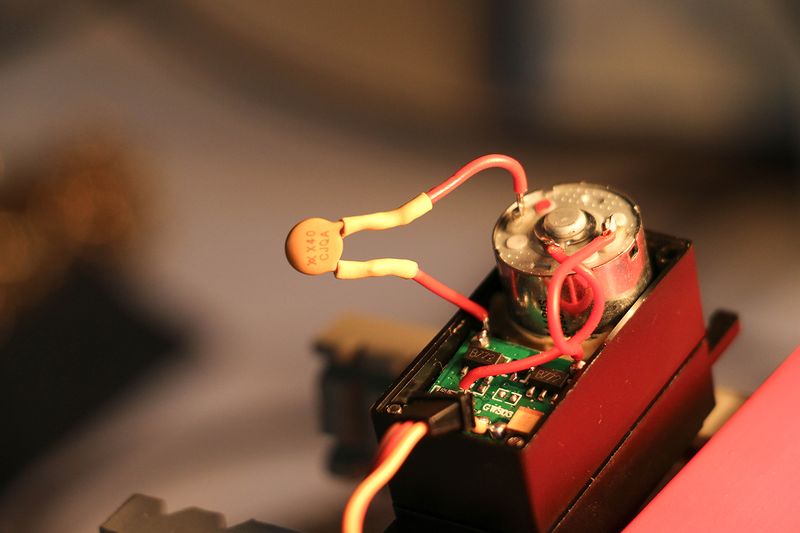

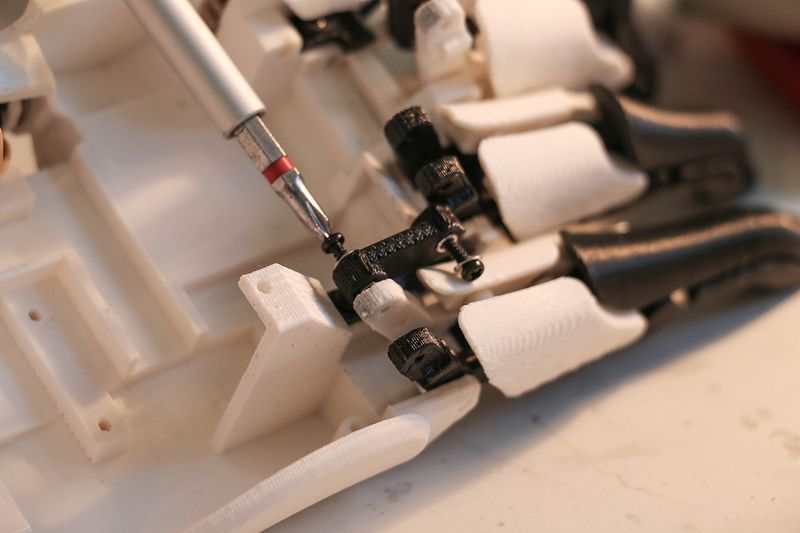

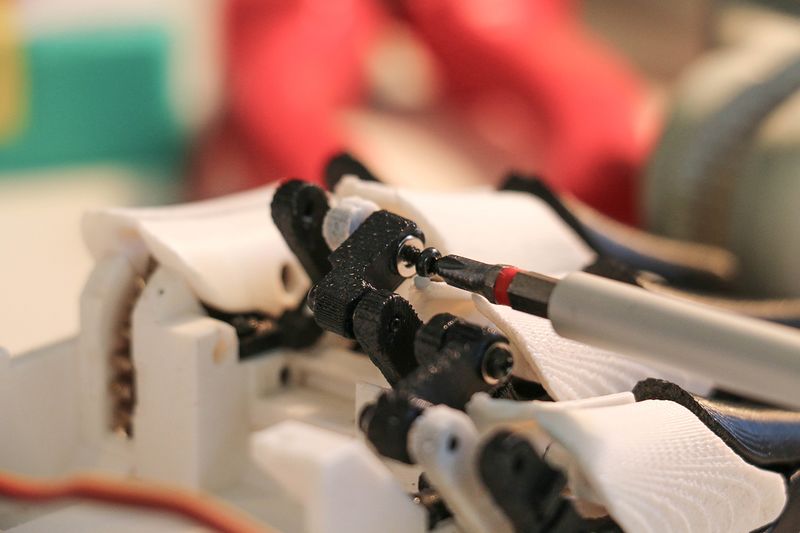

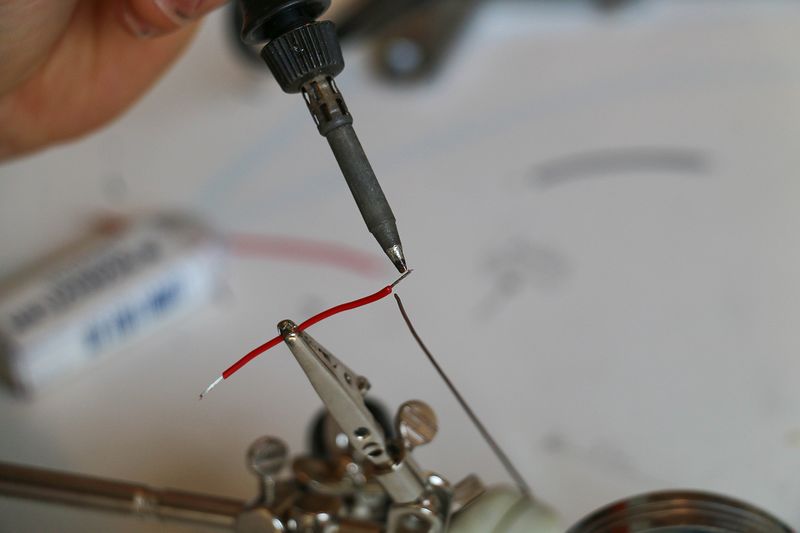

Étape 11 - Protection des moteurs

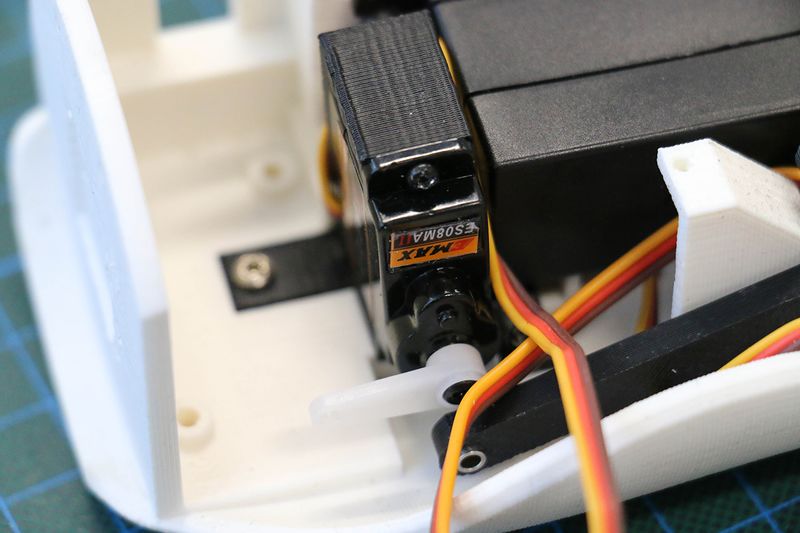

Avant d'être assemblés dans la main et le pouce, les moteurs doivent être protégés.

Cette étape explique comment souder le fusible réarmable (PTC) qui protégera le moteur des suralimentations quand celui-ci sera trop chaud:

2 RXEF050 fusible pour les servos ES08MD (majeur et pouce) 1 RXEF040 fuse for servo S03N (Index)

- Préparer le matériel de soudure (fer à souder, étain, gaine thermorétractable)

- A l'aide d'un mini tournevis, ouvrir le moteur

- Couper le fil rouge comme indiqué à l'aide d'une pince coupante

- Dénuder chaque extrémité, glisser la gaine (0.5mm de longueur), étamer à l'aide du fer et de l'étain

- Réduire la longueur de pattes du PTC, étamer les extrémités du PTC

- Souder les 2 parties entre elles (le sens n'a pas d'importance)

- Protéger la soudure en glissant la gaine

- Refermer le moteur

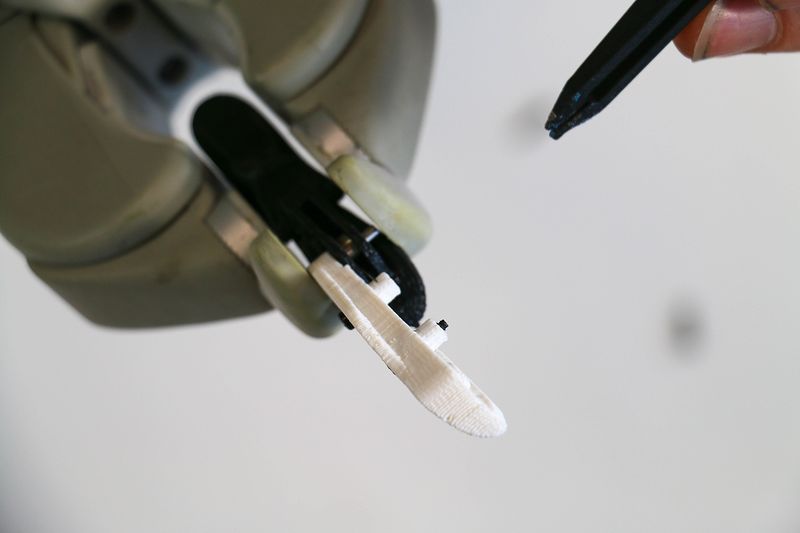

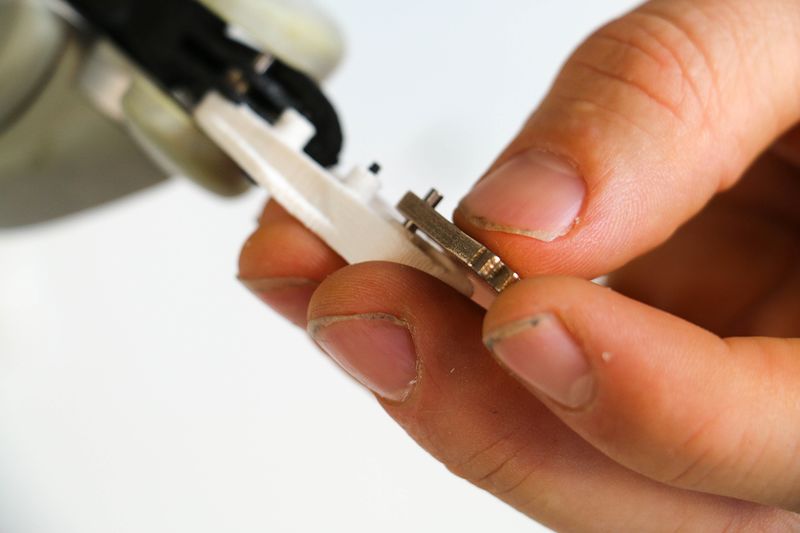

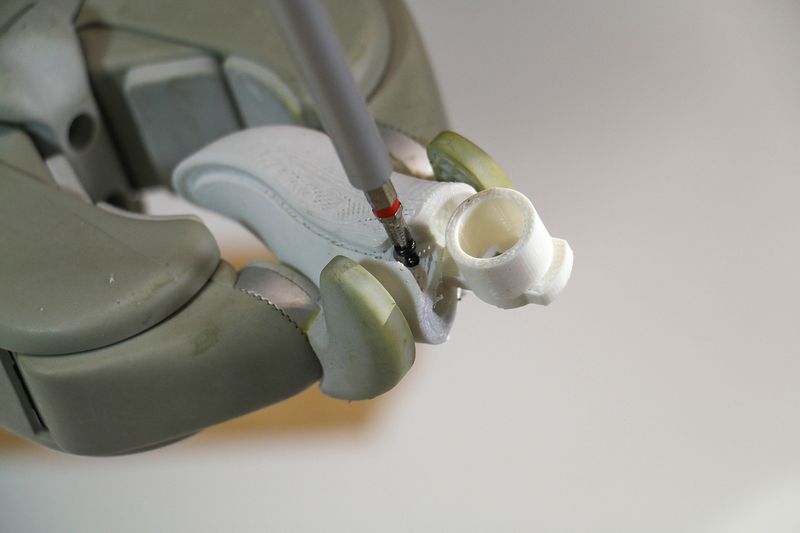

Étape 13 - Assemblage du pouce 1/2

- Rassembler les composants qui constituent le pouce (éléments pouce)

- Suivre les étapes comme indiqué de gauche à droite, et de haut en bas

- Assembler les pièces et serrer avec les vis

- Visser le moteur sur le pouce

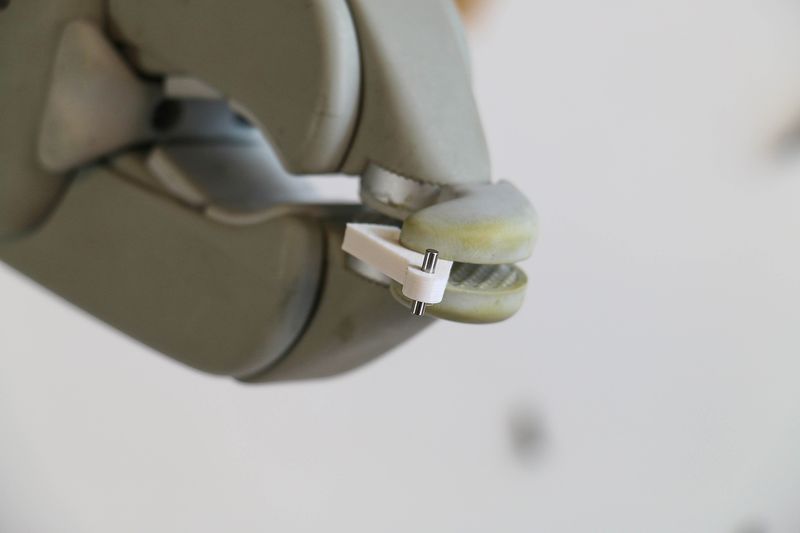

Étape 15 - Montage du pouce sur la main 1/2

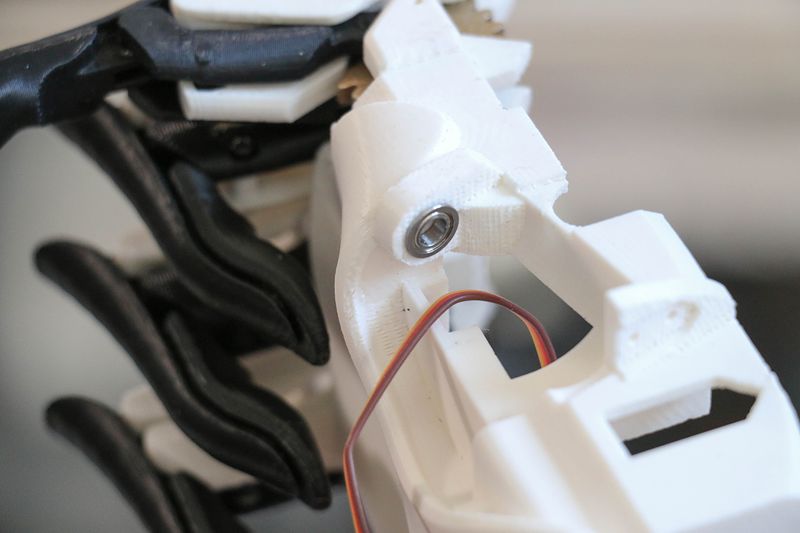

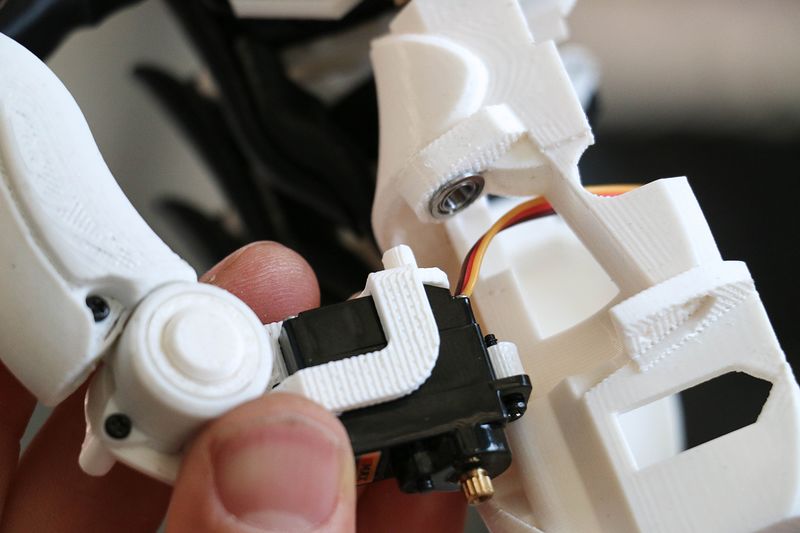

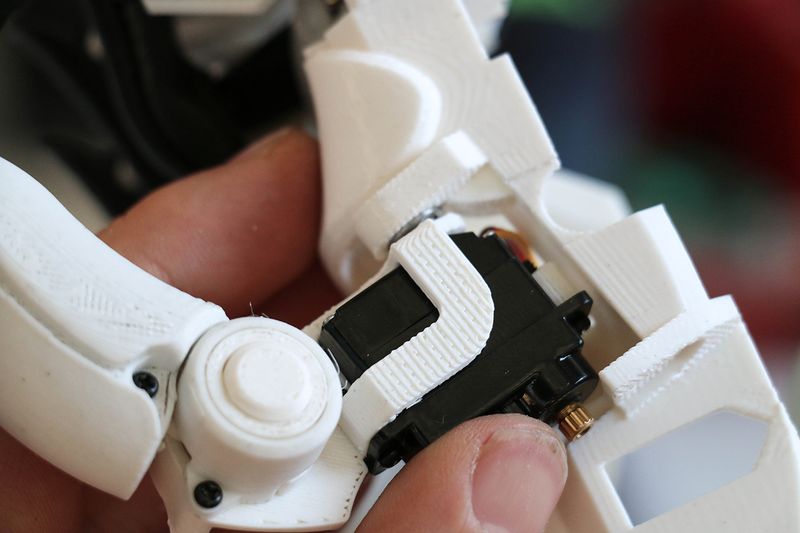

- Insérer le mini roulement dans son emplacement comme indiqué sur la photo

- Placer et visser l'un des 2 mini moteurs ES08MAII dans le pouce (après avoir souder le PTC)

- Insérer l'axe dans le mini-roulement

- Suivre le reste de la procédure comme indiqué

- Plier et placer le câble du moteur comme indiqué pour préparer la mise en place du moteur de l'index

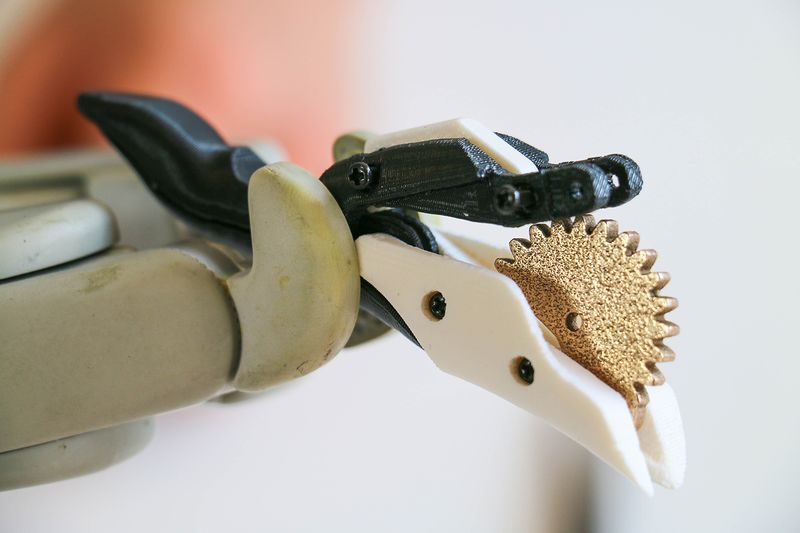

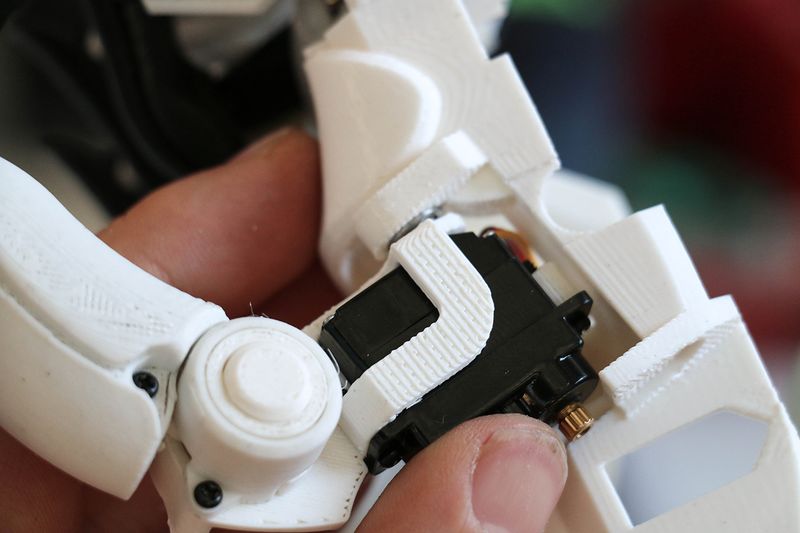

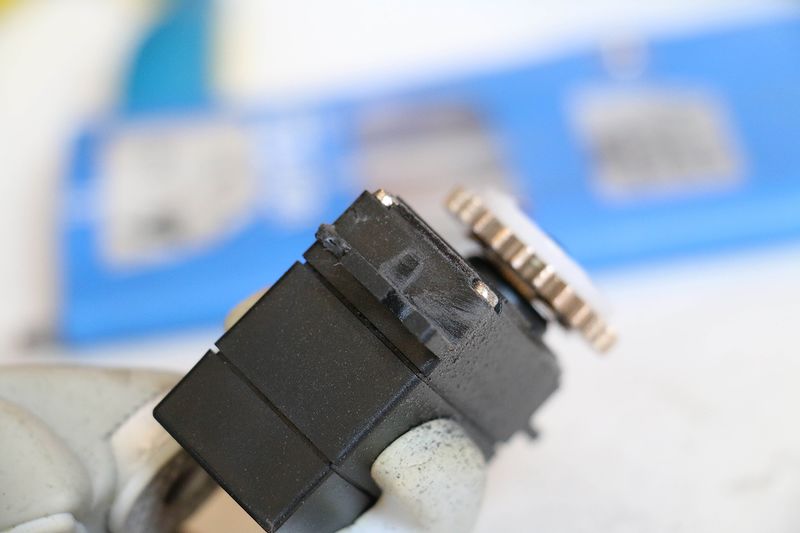

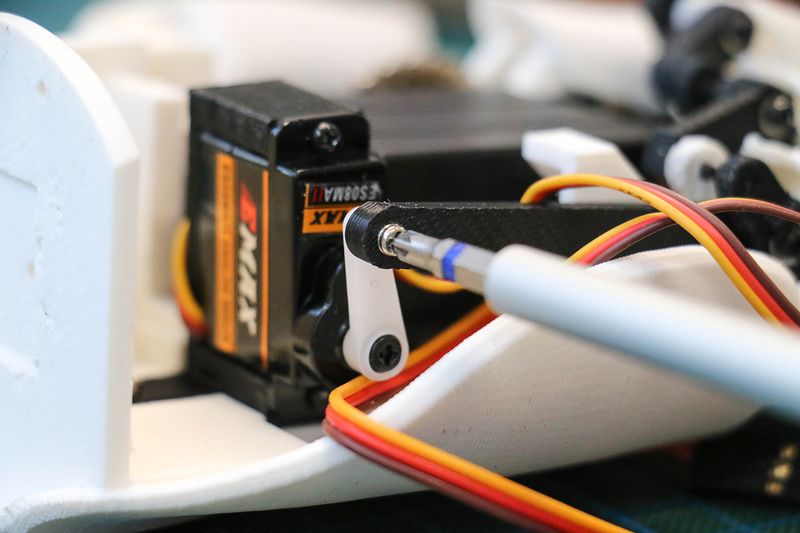

Étape 17 - Montage du moteur d'index dans la paume

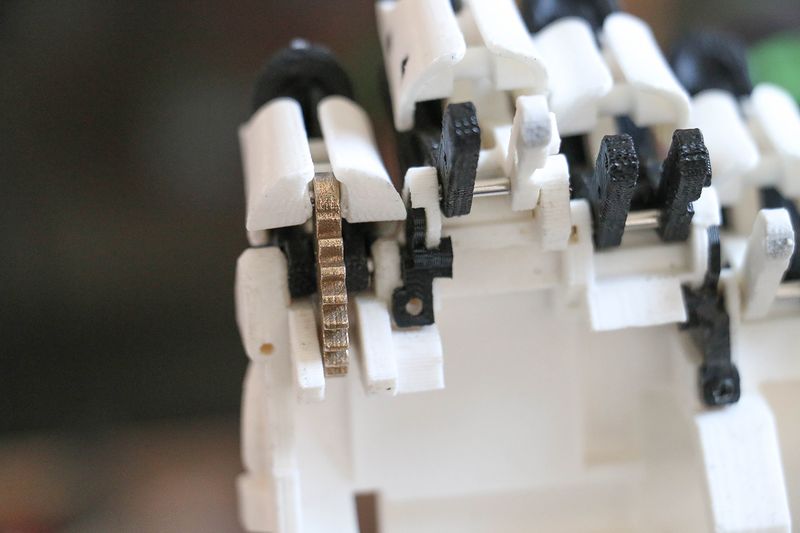

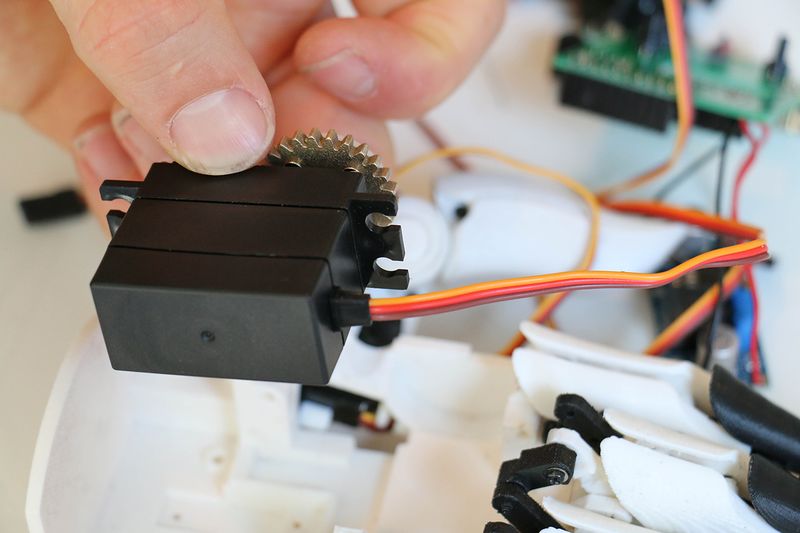

Cette étape concerne l'emplacement du moteur S03N dans la paume de la main en positionnant sa poulie dans le bon angle.

- Percer la poulie : Agrandir 2 trous opposé à 2mm qui permettront de venir visser le pignon

- Visser la poulie et le pignon ensemble

- Visser l'ensemble sur le moteur S03N

- Ajuster le boitier du moteur S03N : Limer ou couper la partie comme indiqué pour permettre l'emplacement du moteur dans la paume

- Mise en place du moteur :

- Pignon vers le haut à l'horizontale, tourner le moteur à la main dans le sens anti-horaire jusqu'à la butée

- Tourner le moteur très légèrement en sens horaire pour qu'il ne soit plus en butée

- Maintenir l'index ouvert, placer le moteur et les engrenages ensemble

- Le câble du moteur doit être dirigé vers le petit doigt en passant sous le moteur

- Ranger le câble pour qu'environ 5cm dépasse

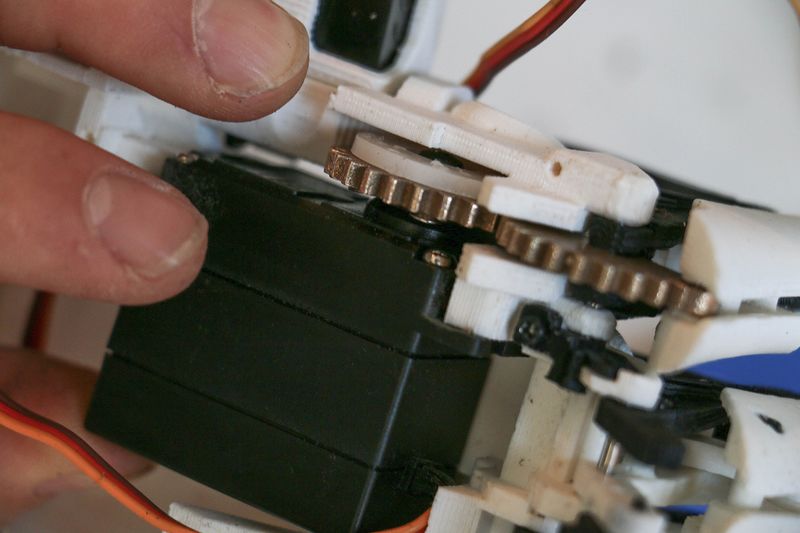

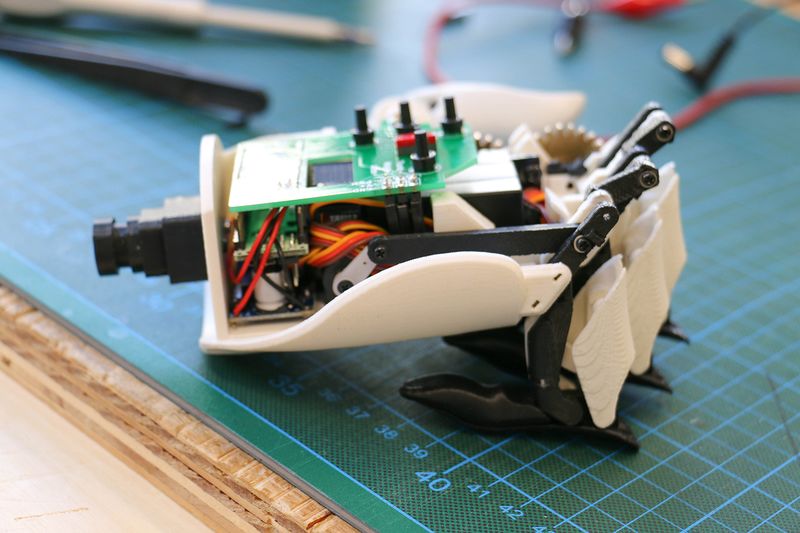

Étape 18 - Coupler les 3 doigts et le servomoteur (1/2)

Étape à suivre pour solidariser les 3 doigts, la mise en place du dernier moteur et la fixation de la transmission des doigts sur le moteur.

- Transmissions : Insérer les petites entretoises comme indiqué

- Petit doigt + annulaire : A l'aide de 2 petites vis et rondelles, solidariser les 2 derniers doigts comme indiqué sur la photo. Ne pas serrer trop fort les vis

- Majeur + annulaire : Répéter l'opération entre annulaire et majeur

- Transmission moteur-doigts : Visser la barre de transmission. Ne pas serrer trop fort

Étape 19 - Coupler les 3 doigts et le servomoteur (2/2)

- Agrandissement : Modifier le diamètre de perçage du bras de levier avec un foret de 1.6mm

- Modification vis : Pour la jonction entre le bras de levier et la transmission, la vis étant trop longue, il faut soit s'en procurer une courte, soit là raccourcir

- Réglage position moteur

- Placer le bras de levier sur le moteur sans le visser.

- Tourner le moteur sens anti-horaire jusqu'à la butée et mettre le moteur dans son emplacement

- Visser le moteur sur son emplacement

- Mise en place moteur

- Placer les doigts en position ouvert

- Changer l'emplacement du bras de levier pour qu'il corresponde avec l'axe de la transmission

- Visser l'ensemble

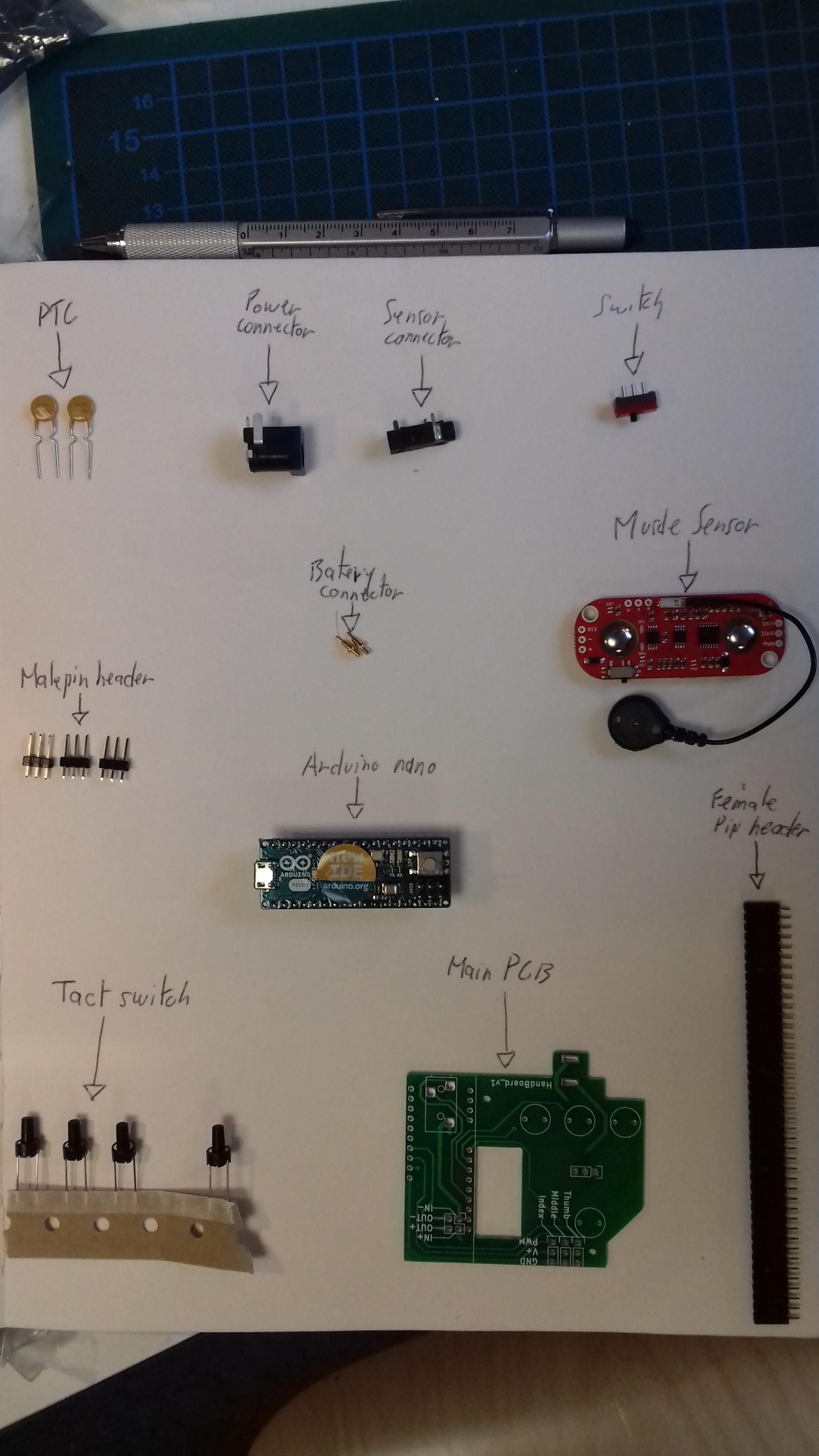

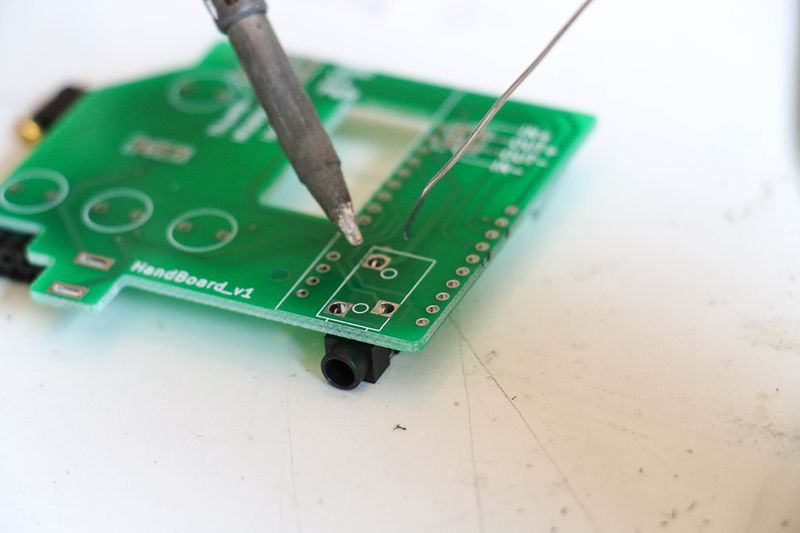

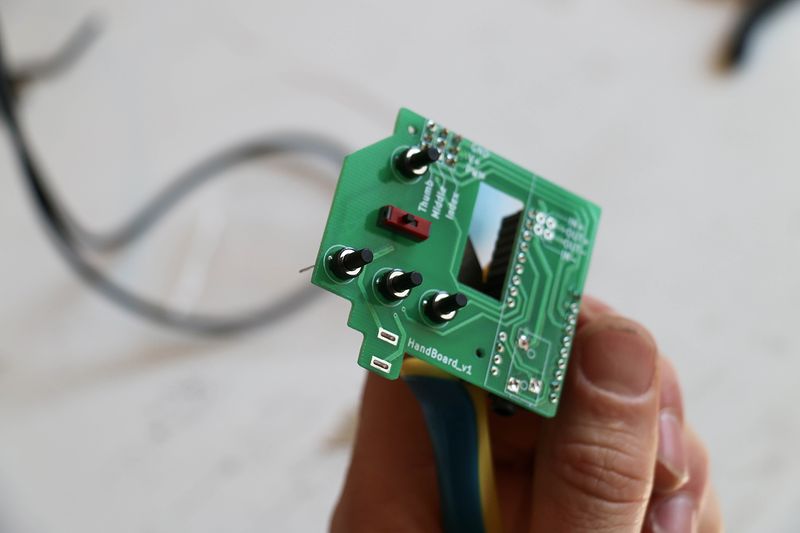

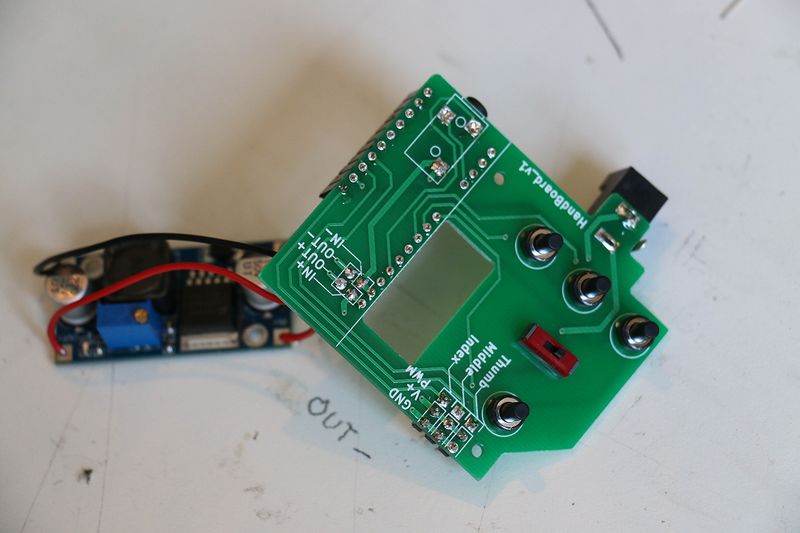

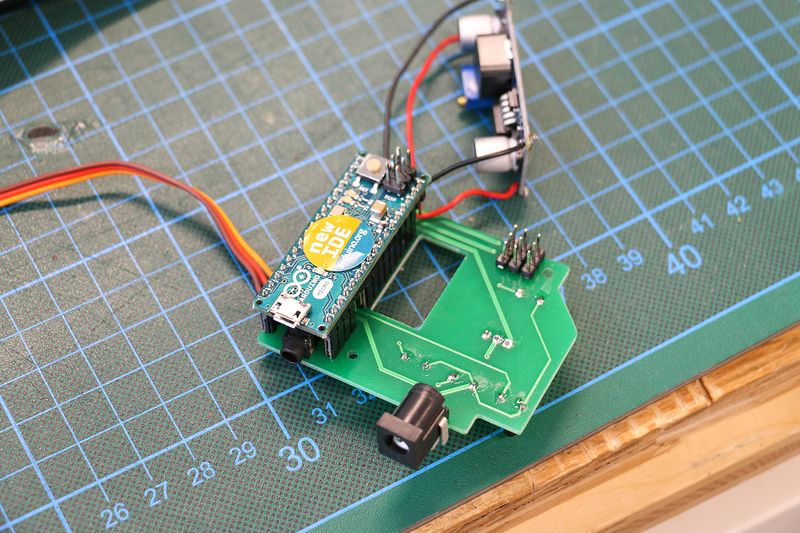

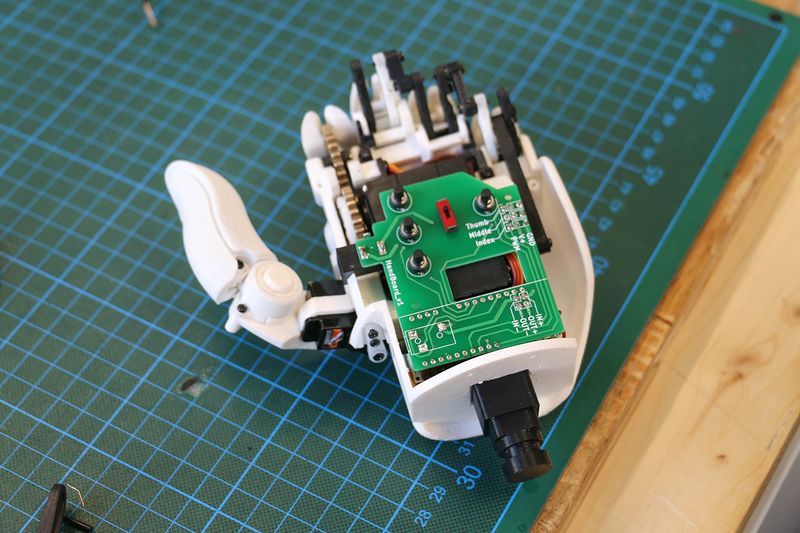

Étape 20 - Soudure des composants (1/2)

- Vérifier les composants

- Couper, dénuder 4 fils électrique aux longueurs indiquées

- Préparer le connecteur mini-jack femelle : Couper les 2 plots plastiques à l'aide d'un cutter pour que le connecteur soit bien à plat sur le PCB

- Souder le connecteur mini-jack : Pour recevoir le mini jack du capteur musculaire (voir étape suivante)

- Souder le connecteur switch : Pour la mise en marche de la main

- Souder tête de broche mâle (male pin header) : Pour le branchement des 3 moteurs

- Souder tête de broche femelle (female pin header) :

- Pour brancher la carte arduino :

- Couper 2 barrettes de 9 et 10 pins

- Placer les barrettes, retourner le PCB, vérifier la verticalité des barrettes

- Utiliser le régulateur de tension comme support pour que le PCB reste à l'horizontal

- Souder tous les pins (têtes de broches)

- Souder tact switch

- Pour permettre les changements de mode de fonctionnement de la main

- Vérifier que les tacts switch soit bien à plat sur le PCB

- Une fois soudé, couper la longueur de patte qui dépasse

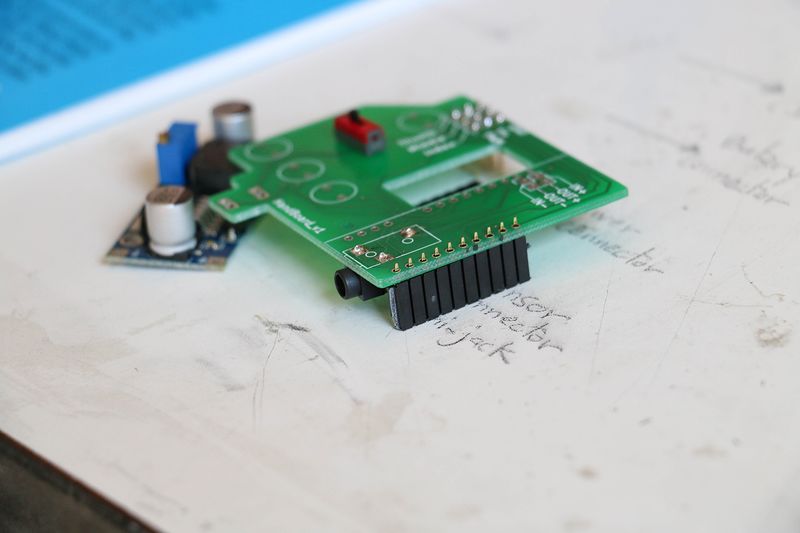

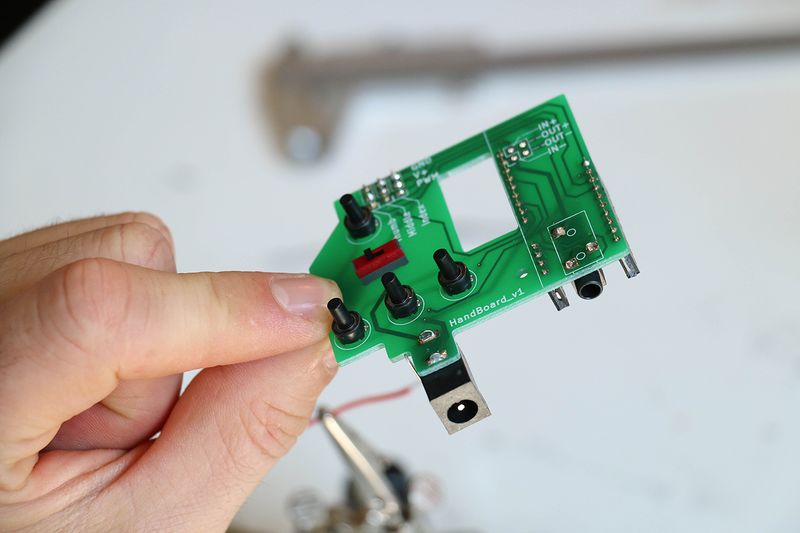

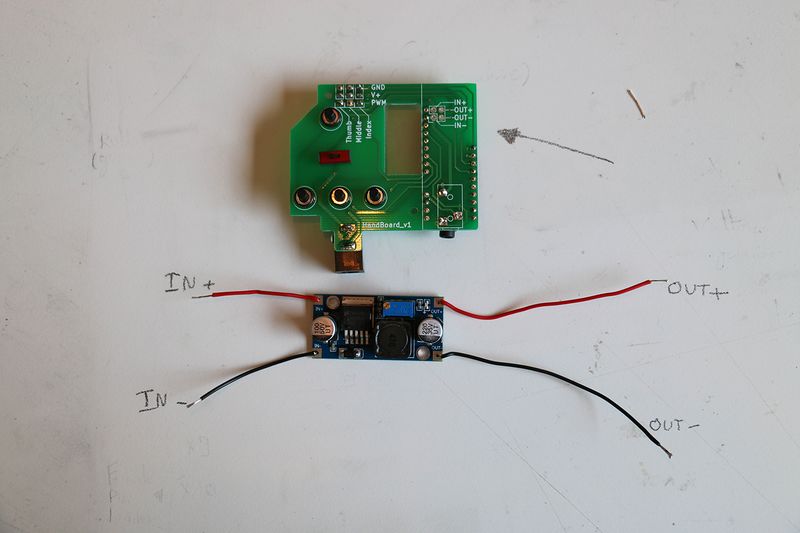

Étape 21 - Soudure des composants (2/2)

- Souder connecteur d'alimentation : Pour le connecteur raccorder à la batterie 7.2V

- Connection PCB/régulateur de tension

- Pour que l'alimentation de 7.2V soit convertie en 5V (Étamer les 4 fils avec de l'étain)

- Souder régulateur de tension : Pour que le courant électrique délivré au régulateur soit transmis au PCB

- Souder les fils électriques sur le régulateur de tension comme indiqué sur la photo

- Souder régulateur sur PCB : - Souder IN+ avec IN+, OUT+ avec OUT+, OUT- avec OUT-, IN- avec IN-

BRAVO vous avez réussi ! Passer à l'étape suivante

- Insérer carte Arduino : Le code sera téléversé sur cette carte via le connecteur micro usb.

- Placer la carte comme indiqué sur la photo

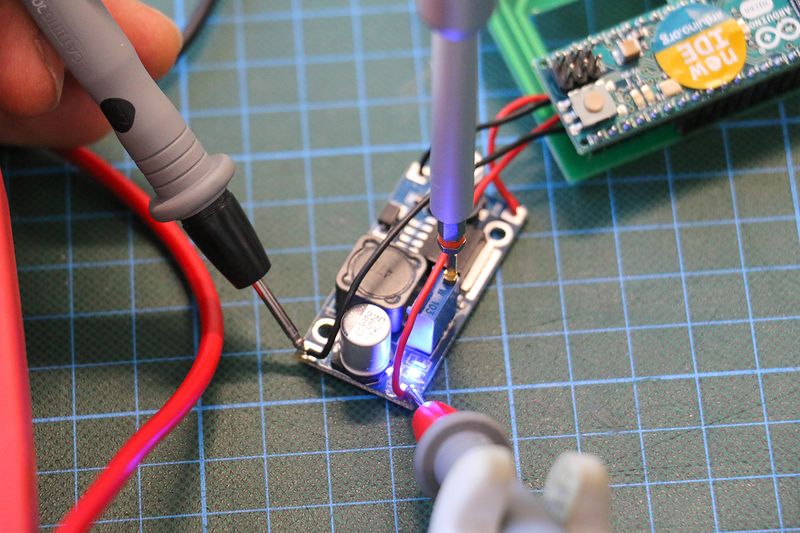

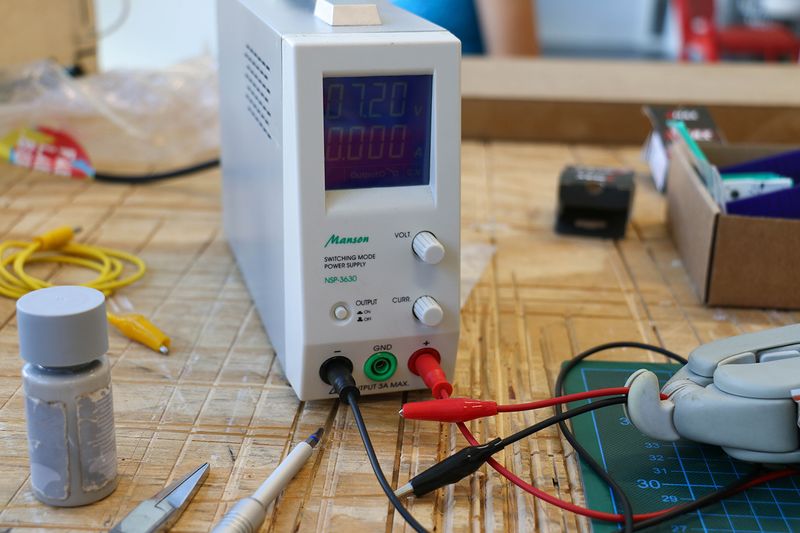

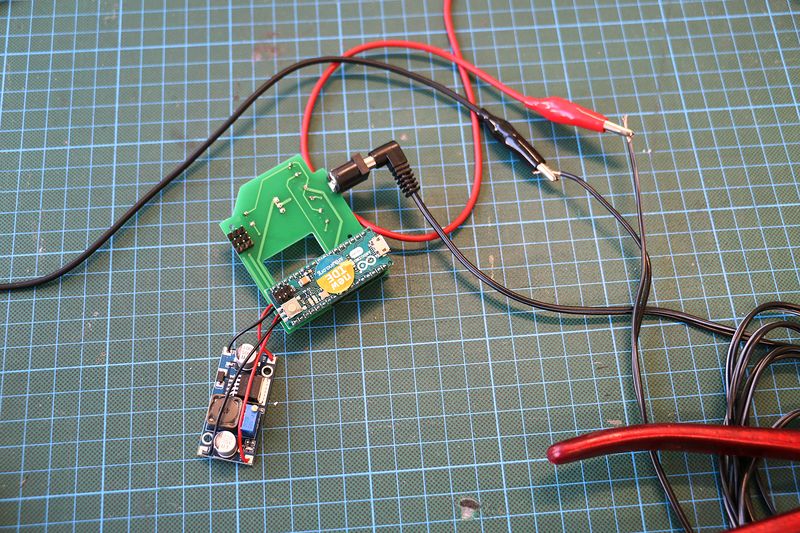

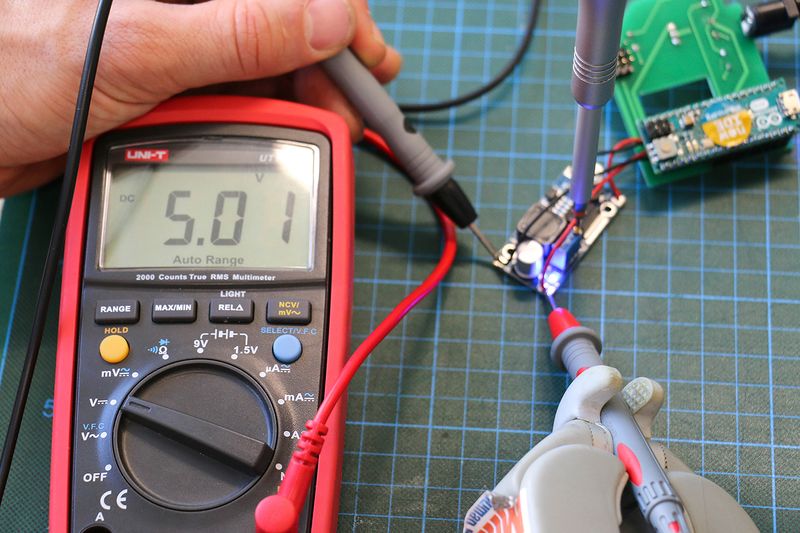

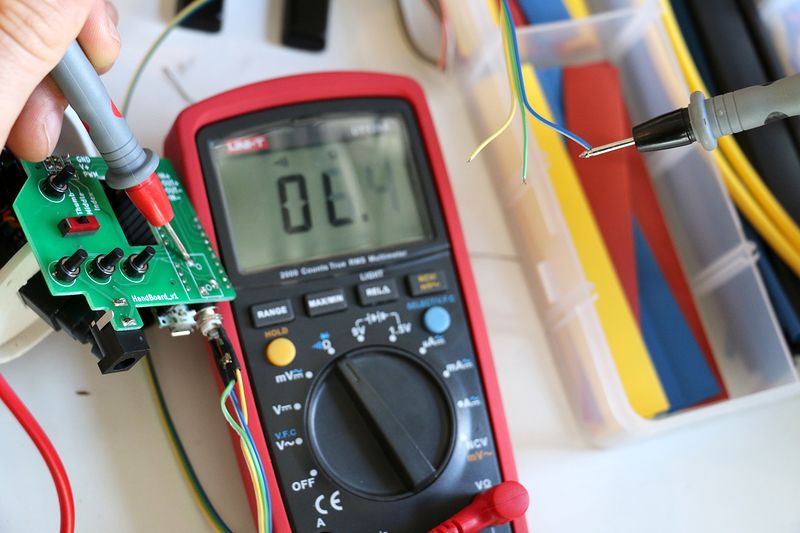

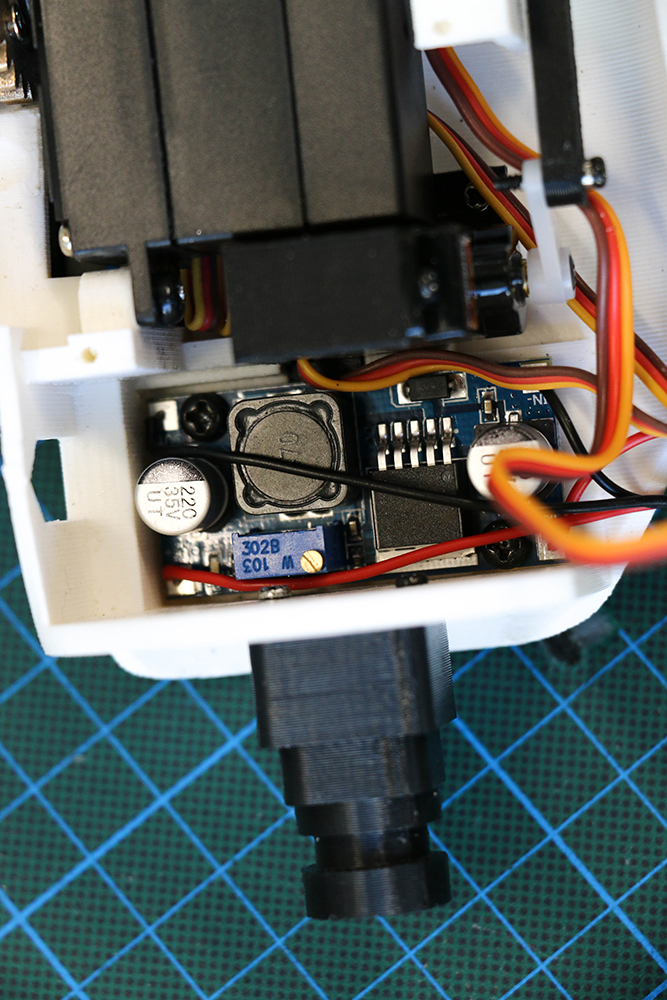

Étape 22 - Réglage du régulateur de tension

Le réglage du régulateur convertie la tension de 7,2V délivrée par la batterie en 5V pour alimenter le PCB et l'arduino

Composants

- Régulateur de tension

- Multimètre

- Tournevis plat

- Générateur de tension

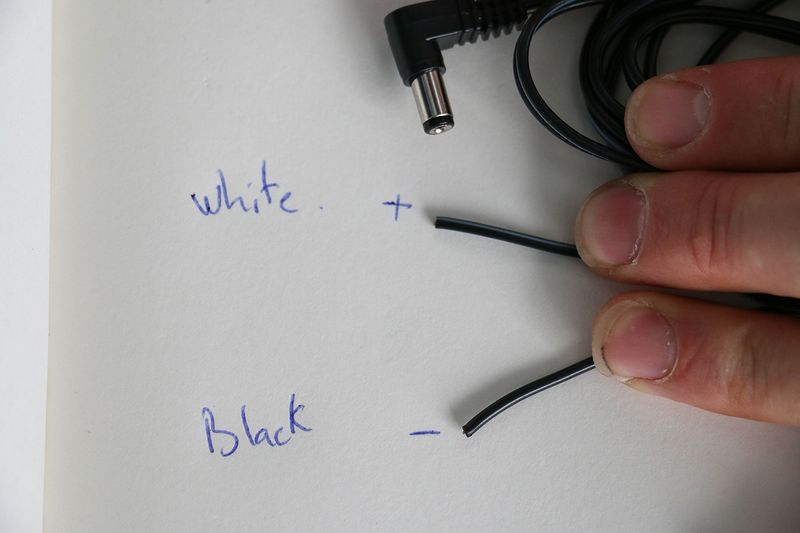

- Repérer + et - du câble d'alimentation

- Génerateur de tension : Régler le générateur de tension sur 7.2V, sinon, connecter la batterie sur le câble d'alimentation. Rouge sur le +, noir sur le -

- Connecter générateur + PCB : Raccorder les connecteurs du générateur de tension au câble d'alimentation + avec +, - avec -

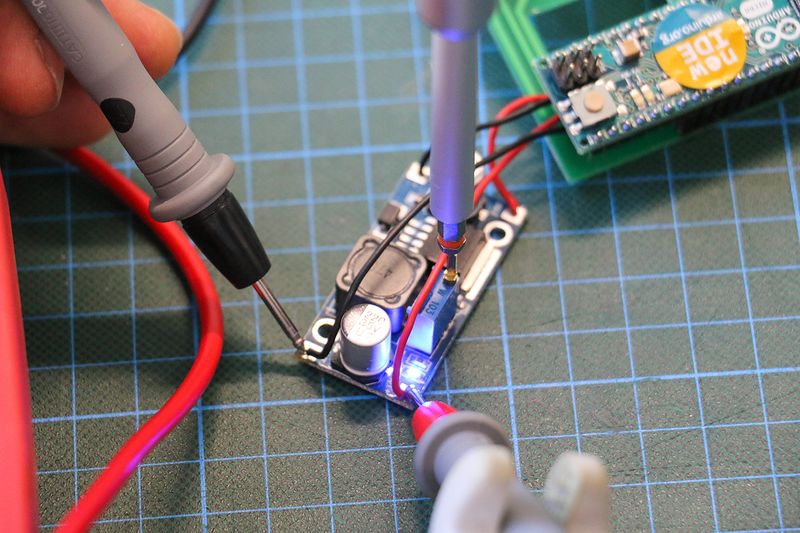

- Lecture de la tension de sortie :

- Mesurer la tension de sortie du régulateur avec le multimètre en le plaçant sur OUT-, OUT+.

- Utiliser les bornes COM et V du multimètre, le régler sur tension continue.

- Réglage de la tension de sortie :

- Lire la tension affichée sur le multimètre,

- Régler la tension sur 5V en tournant la petite vis situé sur le régulateur de tension à l'aide d'un tournevis. (Il se peut que la tension affichée ne change pas instantanément en tournant la vis)

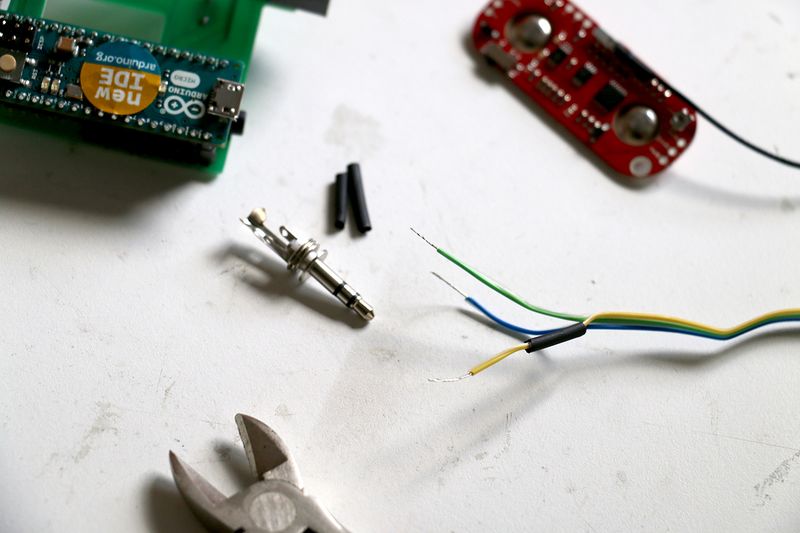

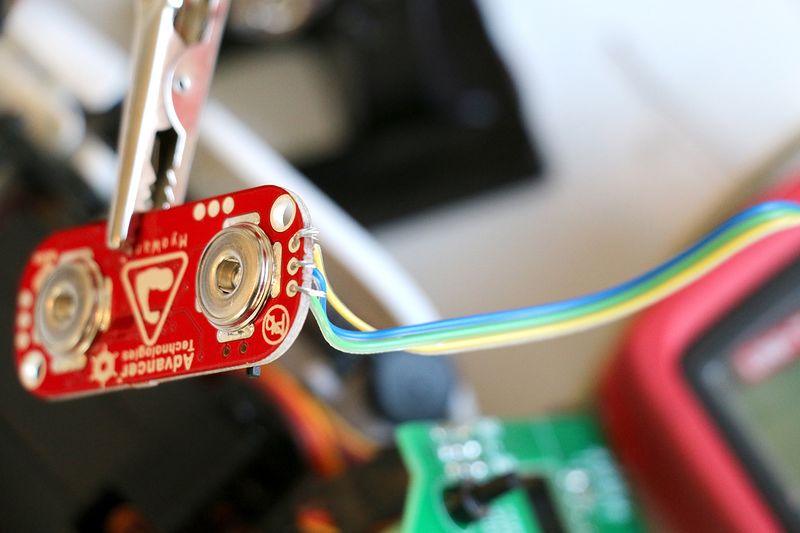

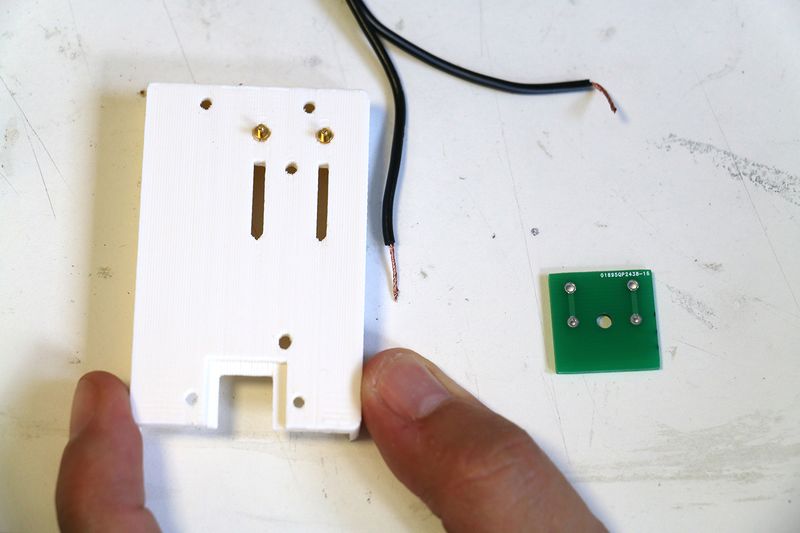

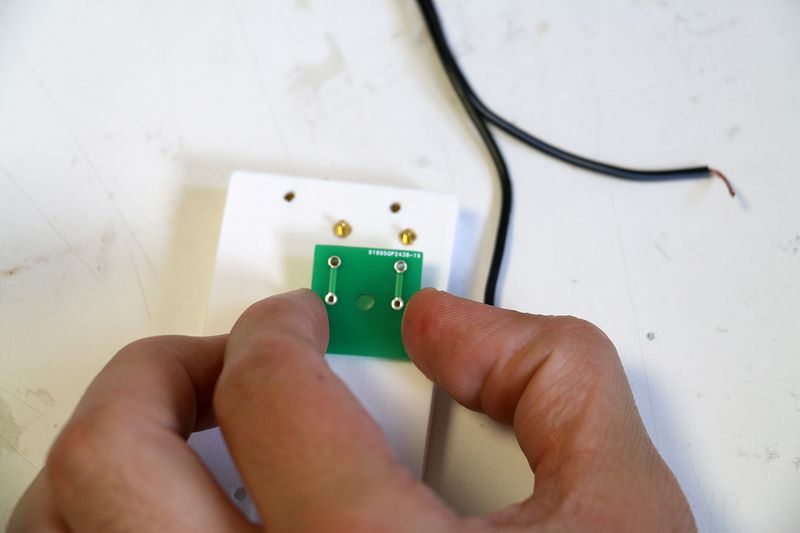

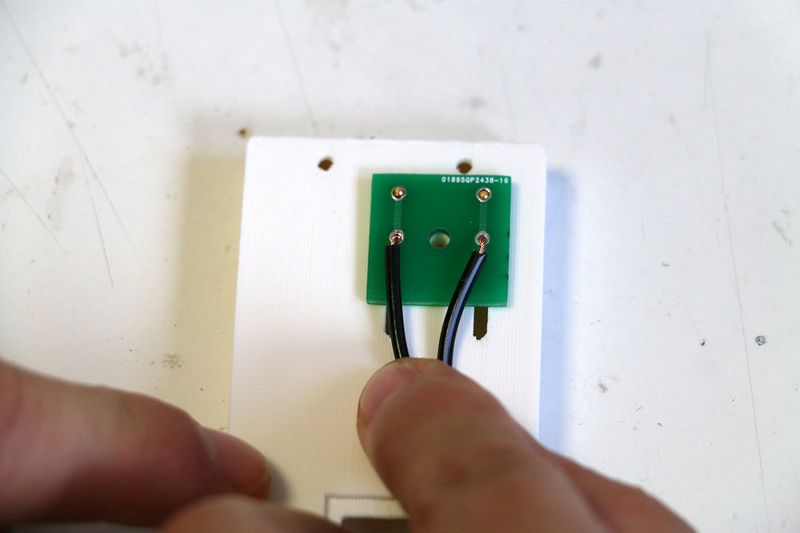

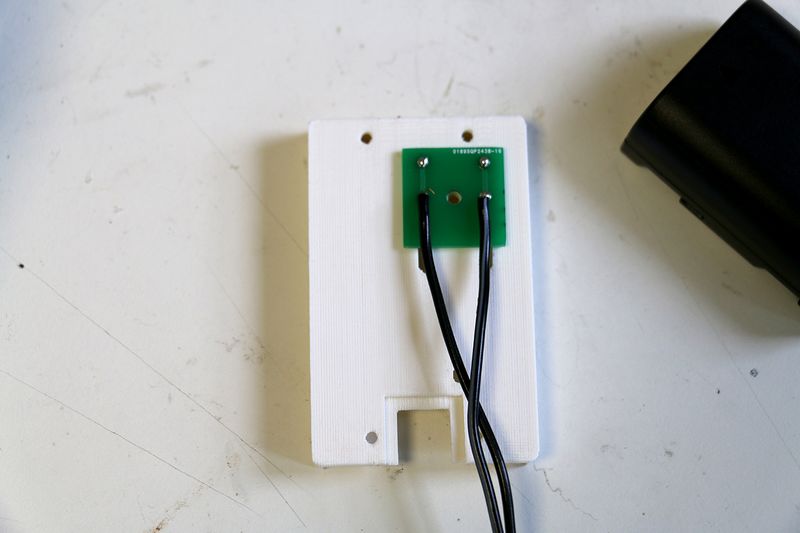

Étape 23 - Préparation du capteur musculaire

La version originale d'Exiii utilise un capteur de pression: - Un bracelet est serré autour du bras avec le capteur. Le diamètre du bras s'agrandit en contractant celui-ci, ce qui va appliquer une pression sur le capteur qui va changer d'état. C'est cette information qui va enclencher le fonctionnement de la main.

Cette version utilise un capteur musculaire de type Myoware. - Le capteur est collé sur un muscle résiduel de l'avant-bras grâce à des électrodes autocollantes jetables avec gel . Quand l'utilisateur contracte le muscle, le capteur convertie cette énergie en électricité qui va déclencher le mouvement de la main

Nous n'avons pas comparer les 2 types de capteurs et ne savons lequel des 2 est le plus fiable et facile à utiliser.

Cette étape explique comment souder un mini-jack sur le capteur musculaire.

- Matériel

- 1 capteur Myoware

- 1 mini jack mâle

- fils électriques

- 1 fer à souder

- Gaines thermorétractables

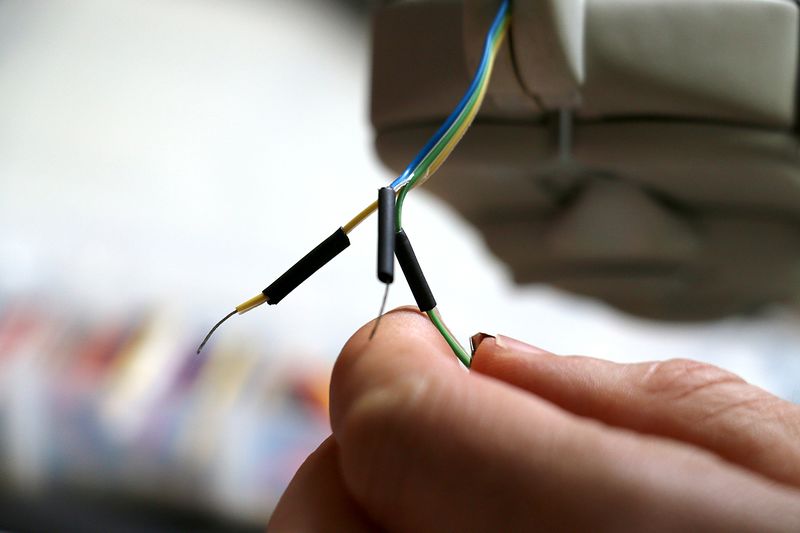

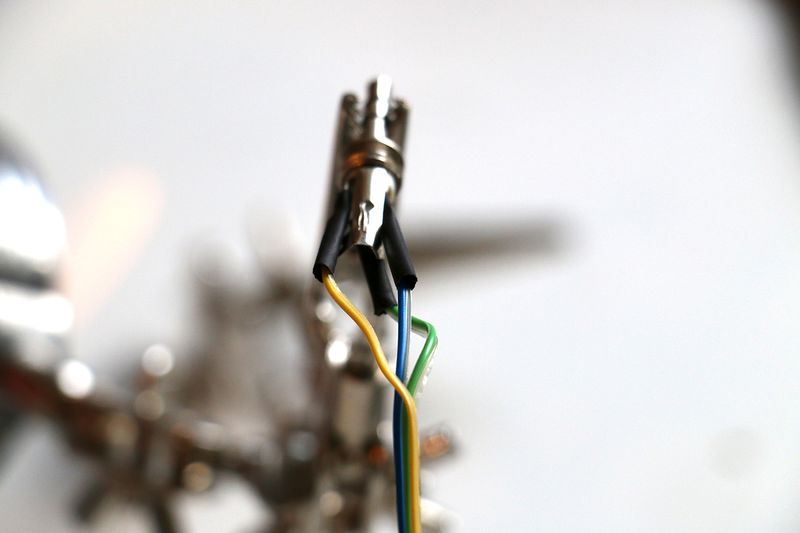

- Câble

- Préparer 3 câbles de 30cm environ

- Glisser la gaine thermorétractable, dénuder, étamer chaque fil

- Souder le jack : Souder les 3 câbles comme indiqué, protéger avec la gaine

- Visser l'embouchure sur le jack

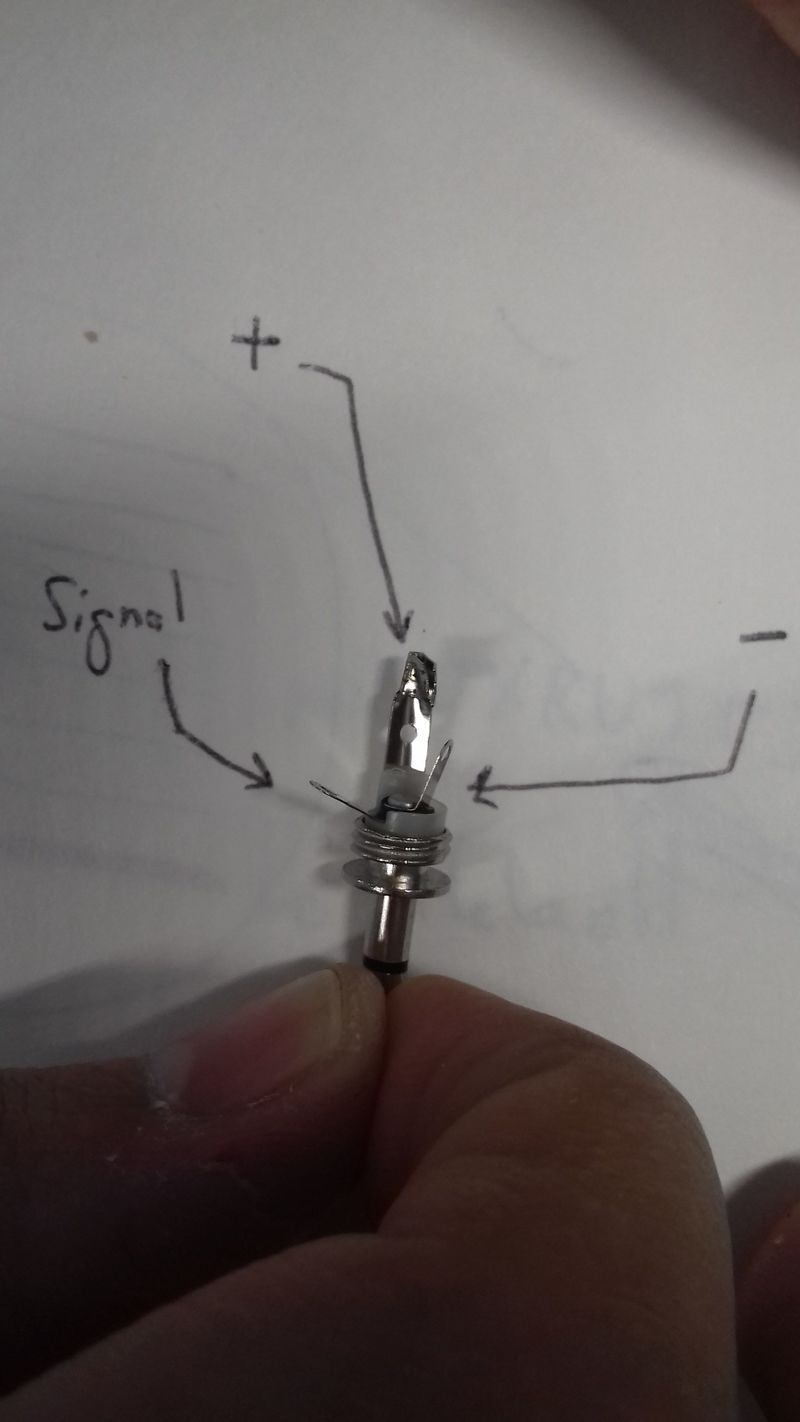

Étape 24 - Test

- Repérage:

- Brancher le jack dans son connecteur sur le PCB

- A l'aide du multimètre, mesurer la conductivité entre chaque câble et le connecteur de manière à repérer le +, signal et masse

- Souder le capteur : Une fois les fils repérés, les souder sur les parties correspondantes du capteurs musculaires

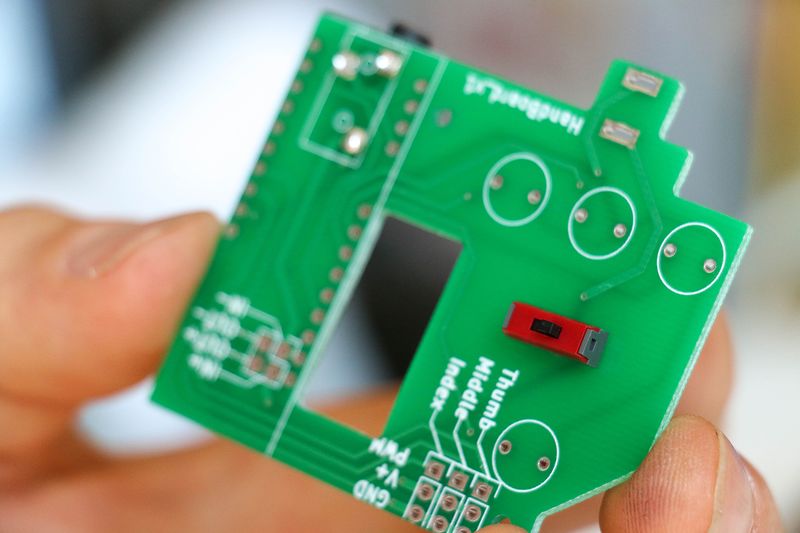

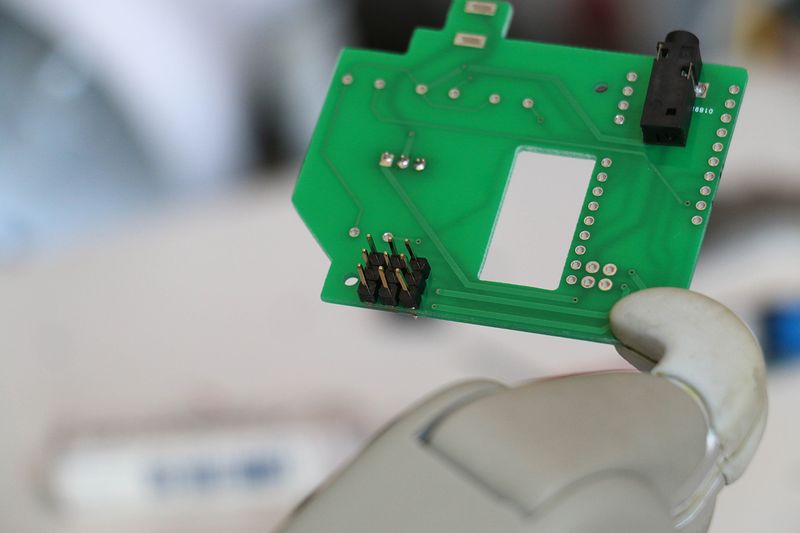

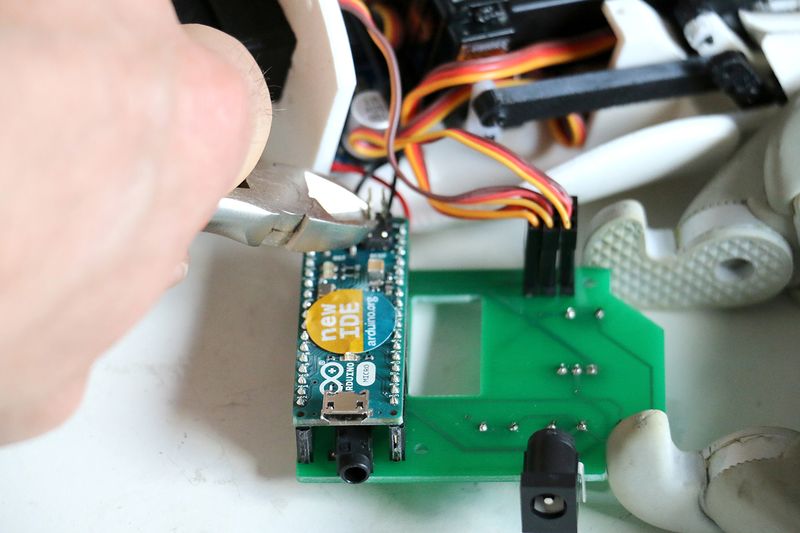

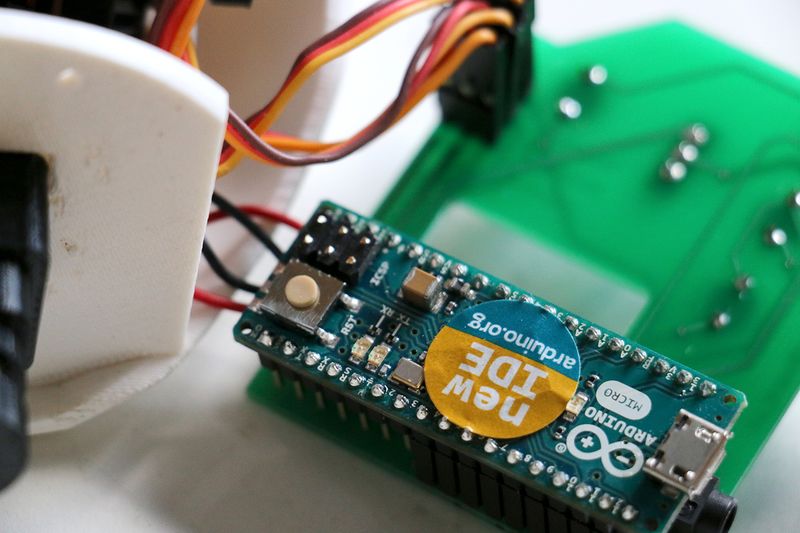

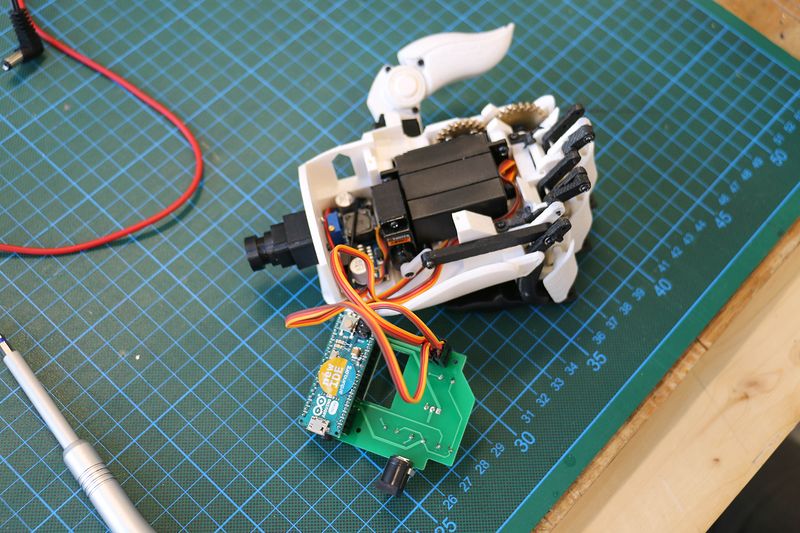

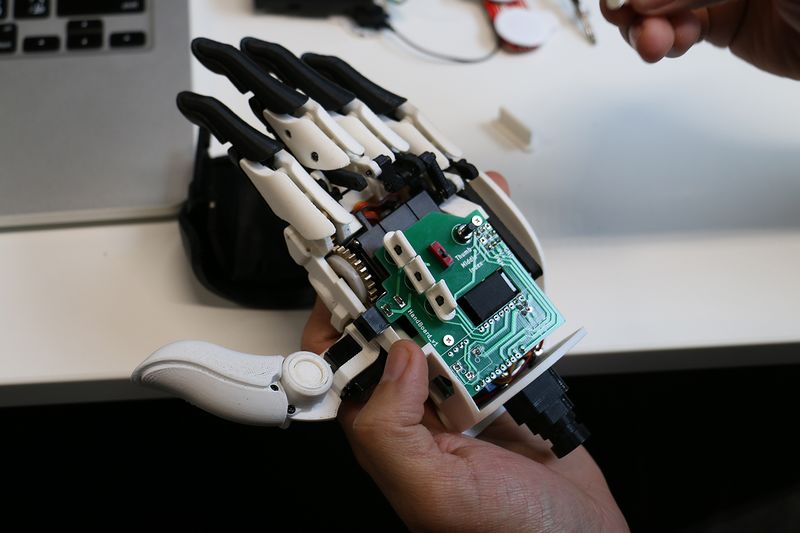

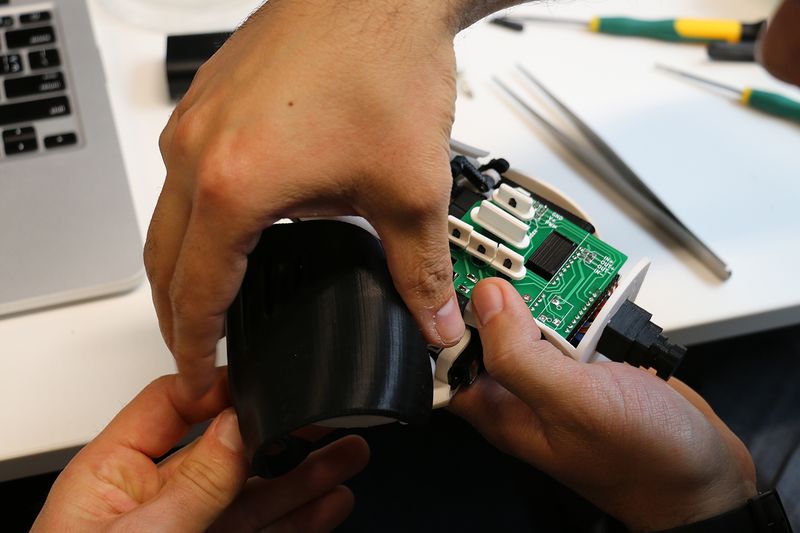

Étape 25 - Intégrer l'électronique dans la main

- Brancher les 3 moteurs:

- Thumb pour le pouce

- Middle finger pour les 3 doigts

- Index pour le gros moteur

- Memo pour ne pas brancher à l'envers:

- V+ = Alimentation du moteur = Moteur

- PWM = Signal de positionnement = Rouge

- GND = Masse = Marron

- Camoufler les câbles au maximum dans la paume pour ne pas qu'ils ne dépassent.

- Couper les 6 pins de l'arduino pour un gain de place

- Mettre le régulateur de tension dans son emplacement

- Mettre le PCB + arduino dans son emplacement (Penser à bien ranger les câbles servomoteurs)

- Les câbles des moteurs ne doivent pas dépasser

Étape 26 - 3D scan de l'avant-bras

L’emboîture d’une prothèse est faite sur mesure en mesurant l’empreinte du bras résiduel. Cette empreinte est traditionnellement réalisée à partir d’un moulage effectué avec des bandes de plâtres. L’emboîture est ensuite fabriquée avec des machines qu’un orthoprothésiste certifié sait utiliser.

Chaque personne, suivant la forme du moignon a un système d’accrochage différent afin d’assurer un bon maintient de la prothèse sur l’avant-bras. Il existe plusieurs systèmes d’accrochages: vide d’aire, gaine de succion, manchon siliconé, scratch, accrochage au niveau du coude…

J’utilise un système de manchon siliconé avec 2 ergots faits sur lesquels vient s’accrocher l’emboîture et permettre de porter des charges.

La résidence a permis de réaliser l’empreinte en utilisant un scanner 3D et de fabriquer l’emboîture avec une imprimante 3D (cliquer sur la photo pour agrandir).

Le scan a été réalisé avec le manchon silicone sur le moignon afin d’imprimer une emboîture accroché sur le manchon.

Chaque personne ayant une emboîture différente, le système d’accrochage sera différent, l’implication de la personne porteuse de prothèse est donc importante afin de comprendre son besoin.

Pour le scan, nous avons utilisé:

- 1 Ipad

- 1 scan 3D Structure Sensor adapté sur l’Ipad

- L’Ipad est connecté en wifi à l’ordinateur et transfert les données au logiciel Scannect.

- Le fichier est exporté en .OBJ

- Le fichier .OBJ est ensuite importé dans le logiciel Mudbox afin de convertir les mesh de triangles en mesh de carrés.

- Le fichier est ensuite exporté en .OBJ ou .STL

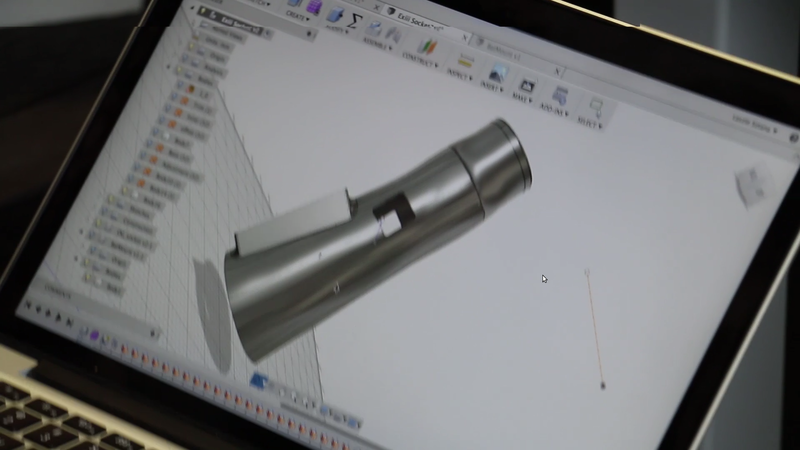

- Importé et retravaillé dans Fusion 360 afin de modéliser l’emboîture à partir du scan de l’avant-bras.

Étape 27 - Modélisation de l'emboîture

Lancez cette video : https://www.youtube.com/watch?v=3sIR7gqtfLg

Ceci n'est pas un tutoriel de Fusion 360, mais un court résumé de la modélisation. Pour ralentir la vitesse de la vidéo, cliquer sur le petit engrenage, en bas à droite de l'écran.

Pour la conception de cette emboîture, Laszlo, le dessinateur a:

- Bénéficié de l’expérience d'un orthoprothésiste concernant le volume à l'intérieur

- Importer le scan de l'avant-bras dans Fusion 360

- Intégrer les éléments existants comme l'extrémité du poignet et le support batterie

- Intégrer 2 ouvertures sur chaque extrémité afin d'assurer le système d'accrochage avec le manchon en silicone

Étape 28 - Impression de l'emboîture

L'emboiture a été imprimée avec une Dimension Stratasys Elite au Fab Lab Berlin

Conception de l'emboîture

Préparation pour l'impression

Imprimante Dimension Stratasys Elite

Impression

Nettoyage 12345

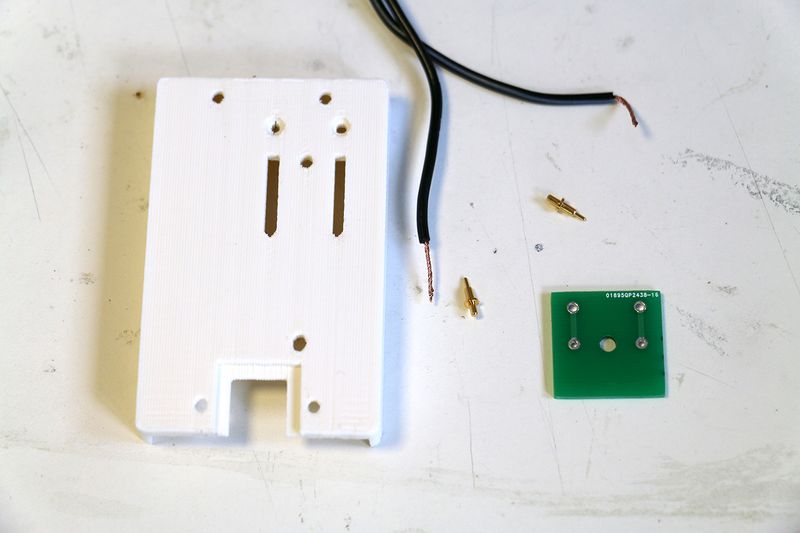

Étape 32 - Montage du support batterie

- Placer et souder les éléments comme indiqué, attention, penser à bien vérifier le + et le -

- Visser le support sur l'emboîture

- Mettre en place la batterie

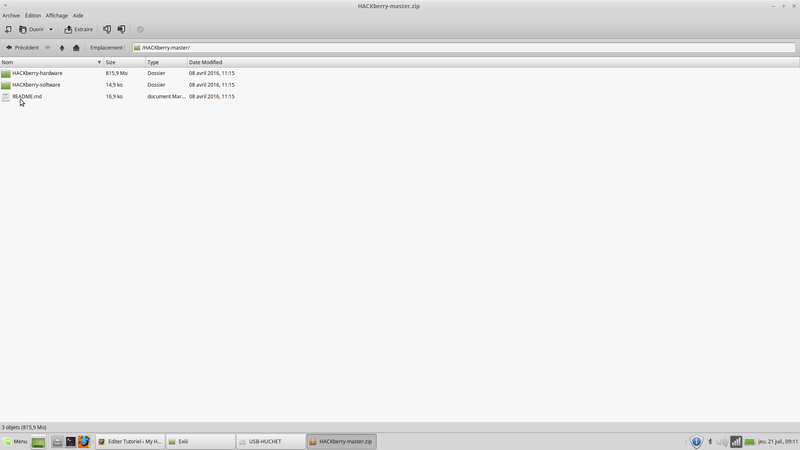

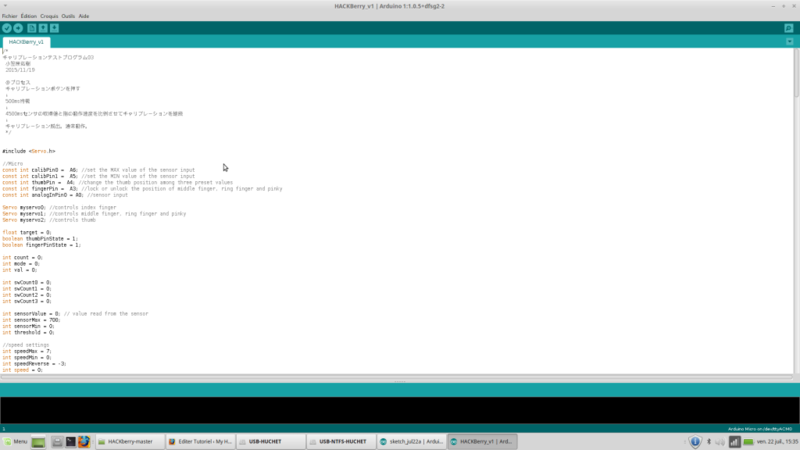

Étape 33 - Téléverser le code Arduino dans la main

- Installer Arduino sur l’ordinateur,

- Dans Outils, sélectionner Type de carte, puis Micro arduino

- Dans le dossier HACKbery software, ouvrir le fichier HACKBerry_v1.ino

- Connecter la Micro Arduino se situant dans la main, à l’ordinateur à l’aide d’un câble USB-microUSB

- Téléverser le code

Voici une vide pour apprendre à utiliser arduino : https://www.youtube.com/watch?v=JRiPy6XoN4o

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português