| Ligne 11 : | Ligne 11 : | ||

|Duration=15 | |Duration=15 | ||

|Duration-type=jour(s) | |Duration-type=jour(s) | ||

| − | |Licences=Attribution | + | |Licences=Attribution - Partage dans les Mêmes Conditions |

|Materials=Feuilles de placage en hêtre de 20/10ème de mm, | |Materials=Feuilles de placage en hêtre de 20/10ème de mm, | ||

|Main_Picture=ZELO Step01 01.jpeg | |Main_Picture=ZELO Step01 01.jpeg | ||

Version du 2 décembre 2015 à 10:42

Je connaissais déjà assez bien les mérites du vélo couché, mais au hasard d’une véloroute, mon regard croisa l’un de ces drôles d’engins que l’on appelle Tricycle couché ou Trike. Une forme remarquable avec deux roues à l’avant, une assise confortable, une très bonne stabilité même à l’arrêt et une vision dégagée pour le pilote, bref tous les éléments étaient réunis pour me donner l’envie de mettre le projet en route.

Après, pourquoi en bois ? Disons que c’est pour moi la continuité de la philosophie de confort « chaleureux » développé par ce véhicule. Par ailleurs, le bois allait permettre des formes organiques élégantes qui correspondaient à l’idée que je me faisais d’un telle réalisation.Sommaire

- 1 Étape 1 - Conception

- 2 Étape 2 - Matières premières

- 3 Étape 3 - Guides de découpe

- 4 Étape 4 - Moule du siège

- 5 Étape 5 - Moule du cadre

- 6 Étape 6 - Principe de découpe

- 7 Étape 7 - Principe de collage

- 8 Étape 8 - Porte pivots des roues avant

- 9 Étape 9 -

- 10 Étape 10 -

- 11 Étape 11 -

- 12 Étape 12 - La bôme

- 13 Étape 13 - Réalisation du siège

- 14 Étape 14 - Découpe finale du siège

- 15 Étape 15 - Réalisation des pattes de fixation arrières

- 16 Étape 16 -

- 17 Étape 17 -

- 18 Étape 18 - Les haubans

- 19 Étape 19 - Fixation du siège

- 20 Étape 20 -

- 21 Étape 21 -

- 22 Étape 22 - Premiers tours de roue

- 23 Étape 23 - Mise en place de la chaîne

- 24 Étape 24 - Mise en place des renforts latéraux

- 25 Étape 25 -

- 26 Étape 26 - Les finitions

- 27 Commentaires

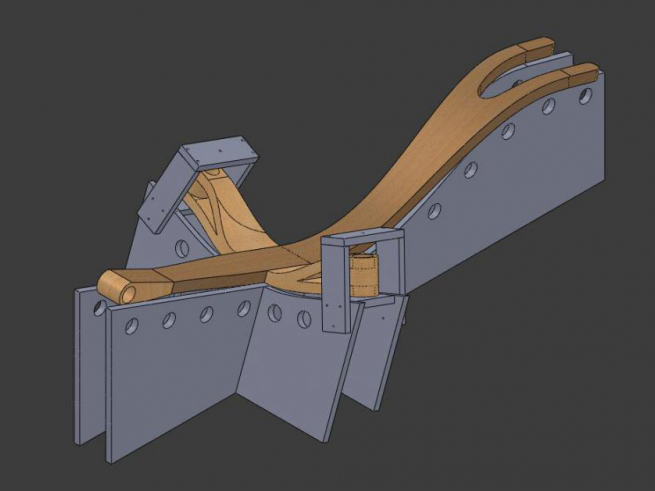

Étape 1 - Conception

La conception aura peut-être été la phase du projet la plus importante. Cette dernière est en effet déterminante dans la réussite du projet. Un tel vélo qui n’aurait pas une tenue de route correcte, ou qui ne serait pas simple à « piloter » n’aurait que très peu d’intérêts.

C’est avant toute chose une grosse phase d’observation des modèles existants dans le commerce. Cela, afin de bien assimiler les différents points d’ingénierie à ne pas négliger dans la géométrie de l’engin.

D’autre part, le cadre d’un vélo, étant soumis à des efforts assez diverses, il est évident que la rigidité de l’ensemble n’est pas une chose à prendre à la légère. Par rapport à ce point, mon choix s’est tourné, vers un assemblage en lamellé-collé. Une technique qui selon moi pouvait associé résistance, souplesse et légèreté : les trois gros critères pour un cadre de vélo. Le choix de ce type d’assemblage va déterminer le choix de l’essence de bois utilisée. Pour cette réalisation, j’ai fait le choix de prendre du hêtre, pour ses aptitudes à être cintrer et son uniformité. Pour le moment, je n’ai vu qu’un seul problème par rapport à l’utilisation de cette essence, c’est sa densité. Il est certain que quelques kilos de moins sont toujours bons à prendre. Il m’a souvent été rapporté que l’utilisation de frêne aurait pu être un choix valable.

L’assemblage en lamellé-collé ouvrait des possibilités intéressantes de déformation du matériaux pour ne pas faire un « cube » et surtout permettait de réaliser le cadre en une seule pièce sans vis ou boulons d’assemblage et ainsi diminuer les risques de jeux.

Bien entendu la conception générale aura également été guidée par toutes les pièces « non bois » rapportées d’une collecte longue et pas toujours si facile de pièces détachées métalliques issues de l’industrie du vélo. D’ailleurs par mesure de simplification du système de transmission, j’ai fait le choix d’un moyeux intégrant les différents rapports de vitesse pour éviter tout dérailleurs et autres câblages à fixer au cadre.

Ci-contre, les plans et modélisations du vélo.

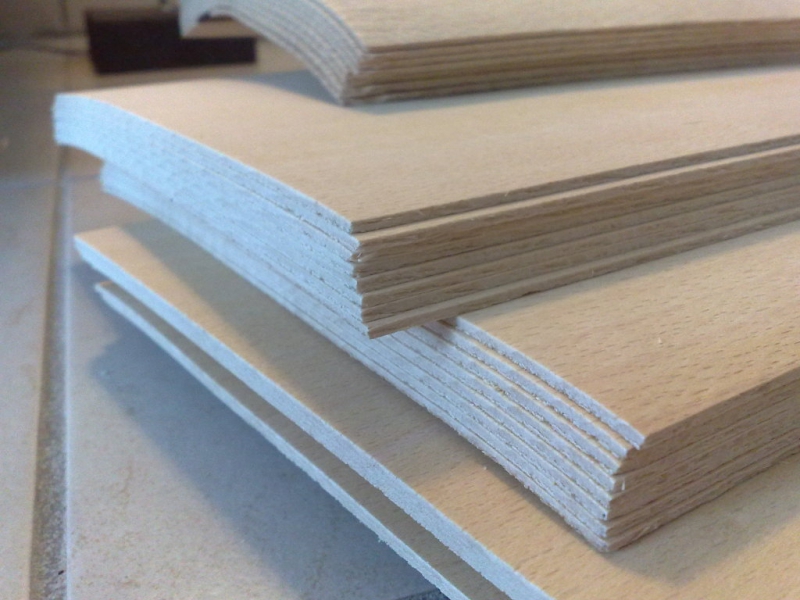

Étape 2 - Matières premières

Le premier travail préparatoire est bien entendu de s’approvisionner en matières premières. Ce n’est pas toujours la phase la plus plaisante sachant qu’on se heurte souvent à des impossibilités.

Mais finalement et sans trop de difficultés, pour le bois, je me suis tourné vers des feuilles de placage en hêtre de 20/10ème de mm. De largeur et longueur suffisante à mon utilisation (env 200×20 cm) , ce bois s’est révélé d’une très bonne qualité.

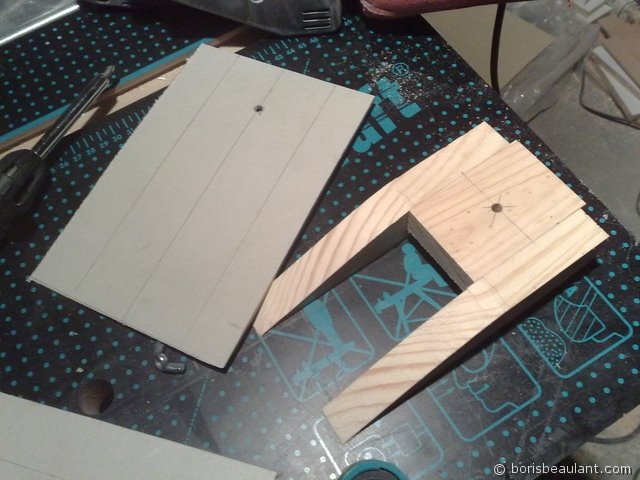

Étape 3 - Guides de découpe

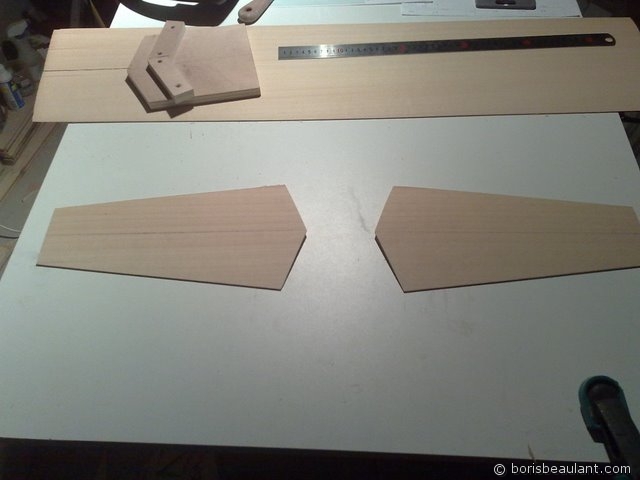

Une feuille de bois, même de 20/10ème de mm d’épaisseur demande certaines précautions pour la découpe. Dans cette optique, j’ai donc réalisé des guides pour la découpe des extrémités de chaque feuille. La précision de ces découpes étant importante pour éviter les jours. Ces découpes seront réalisées à la scie sauteuse. La notion de l’utilité de ces guides est peut-être encore un peu floue, mais l’intérêt sera mis en évidence dans la suite de l’article.

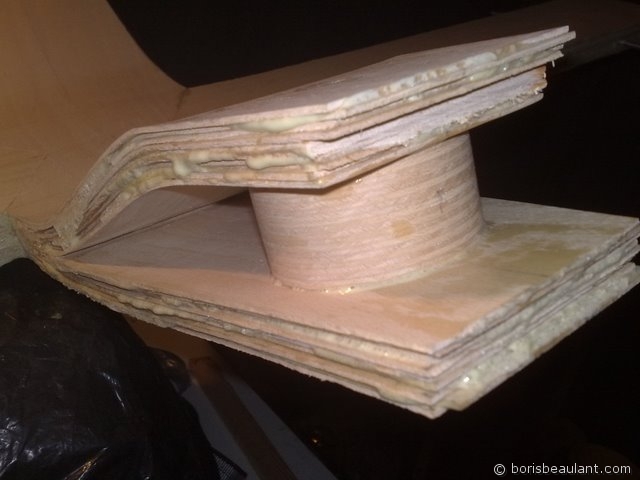

Étape 4 - Moule du siège

Afin de remplir la condition première : le confort, il devenait évidant d’adapter toutes les mesures au mieux au pilote. Quoi de mieux, donc, que de prendre le pilote en modèle ?

Ne me sentant pas de rester immobile 24h en attendant la prise de la colle sur mon dos, il était impératif de concevoir un moule capable de maintenir la forme de l’assise pendant ce temps pour y former le dossier. L’énorme intérêt de mouler le dossier à mon dos était aussi de répartir au mieux les point de contact avec le siège et donc réduire au maximum les zone de douleurs qui sont inévitables après plusieurs heures passé sur un vélo.

L’idée est donc ici de faire un caisson pour prendre l’emprunte de l’assise (ici à l’aide d’une mousse polyuréthane) pour ensuite créer un moule inverse en plâtre de cette dernière.

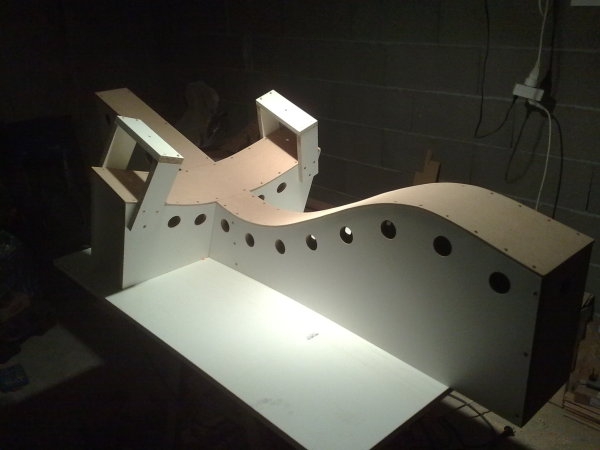

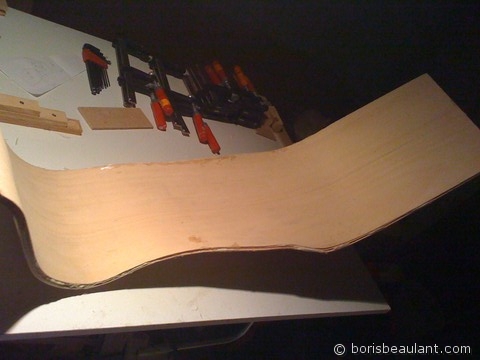

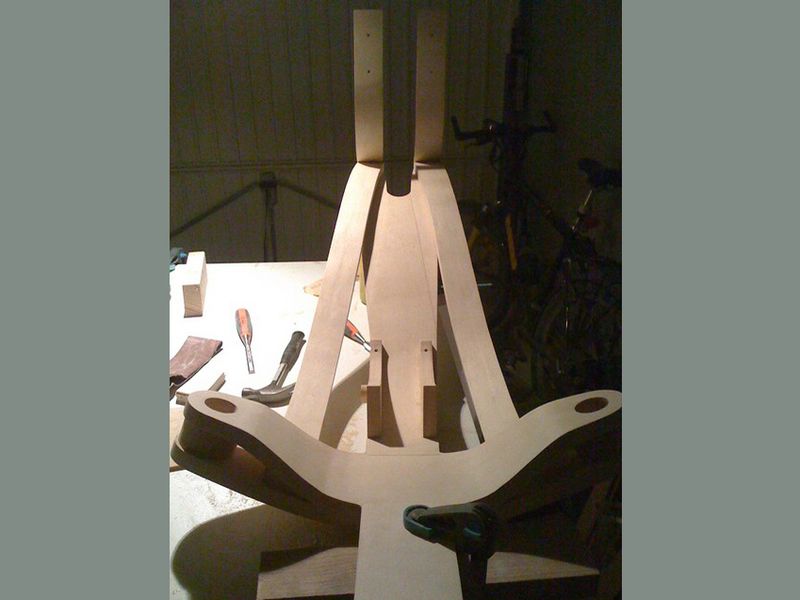

Étape 5 - Moule du cadre

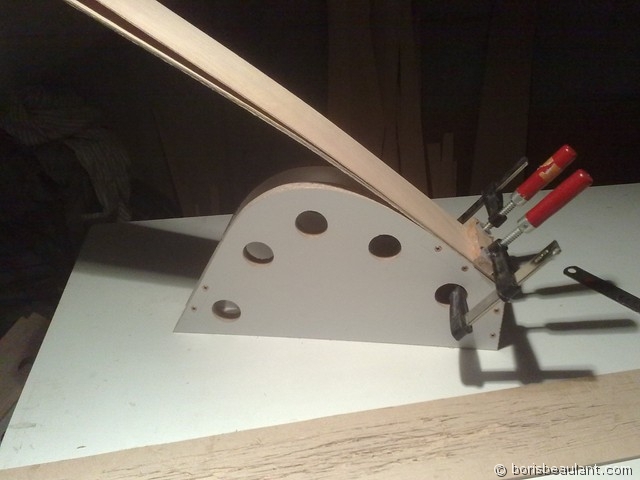

Pour le cadre, le principe de moulage va se passer en une seule étape. Pour des raisons de simplification et de faisabilité, lors de la conception, je n’ai choisi « déformé » le matériau pour le cadre que dans une seule direction à la fois. Tout l’intérêt de ce moule est donc de pouvoir à la fois restituer au bois la forme conçue sur ordinateur, mais aussi de s’assurer d’une bonne précision des points d’attache des roues : gage de bonne tenue de route.

L’idée de cintrer le bois de cette façon permet d’utiliser une contre planche et des serres-joints pour le serrage après chaque encollage. Ce qui apportera un bonne pression et un bon maintient. Les petits trous ronds sont donc ici les points d’attache des nombreux serre-joints.

Étape 6 - Principe de découpe

Le travail préparatoire achevé, la réalisation peut commencer. Le plus simple étant de commencer par la pièce maîtresse, à savoir : le cadre. Puis, une fois la structure validée la réalisation du siège pourra commencée. Ce dernier servira, par la suite, de référant pour finaliser le cadre lors de la réalisation des haubans arrières et des différents assemblages de l’ensemble.

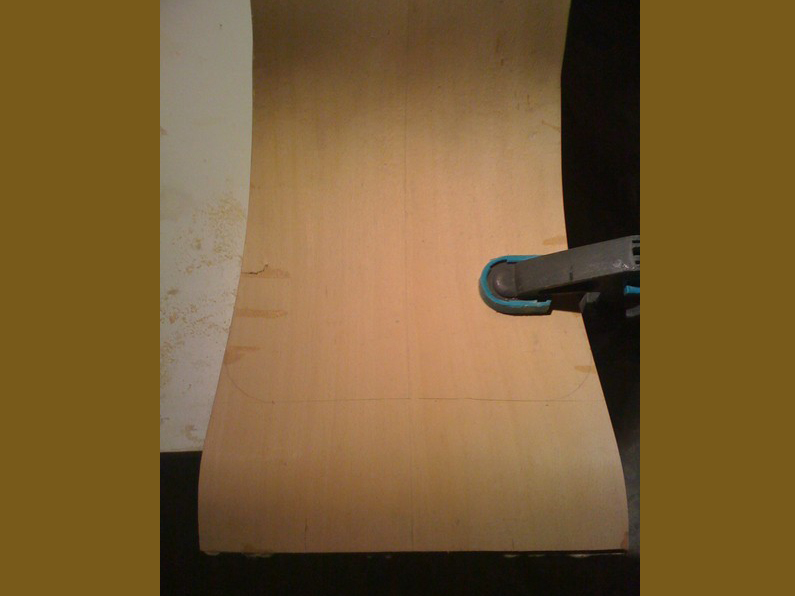

Quasiment toutes les découpes on été effectuées au cutter, à l’exception faite des découpes d’assemblage à l’aide des guides faites à la scie sauteuse pour une plus grande précision.

Étape 7 - Principe de collage

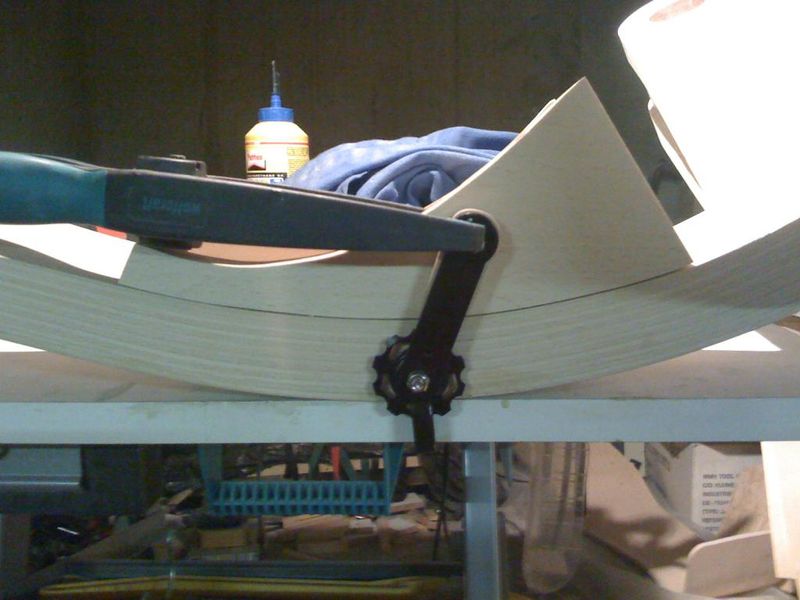

Chaque couche a été encollé, puis maintenu sur l’ensemble à l’aide du moule pendant une durée minimale de 24h. A ce stade de la construction, le bois n’a pas été mouillé pour être cintré.

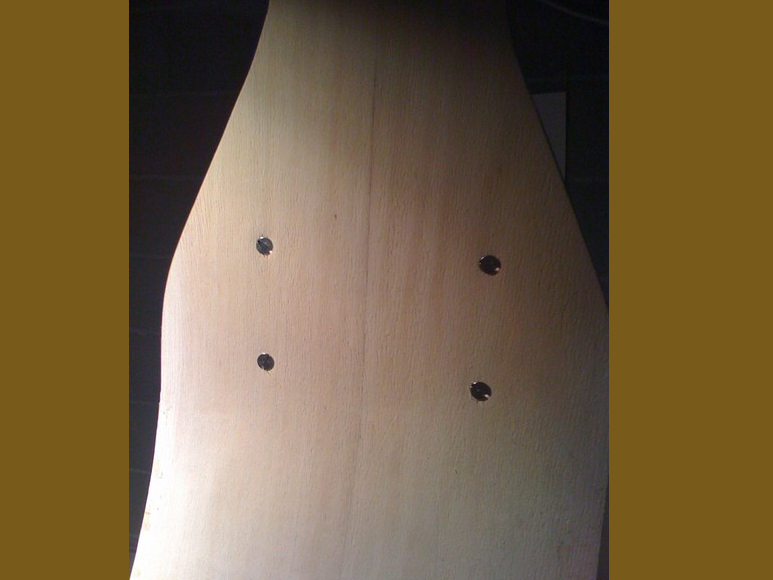

Étape 8 - Porte pivots des roues avant

Les portes pivots sont en partie représentés par le cylindre intercalé dans chaque bras des roues avant. Mais, n’ayant pas le matériel nécessaire pour réaliser le trou de diamètre 52mm par 80mm de profondeur devant accueillir chaque pivot, j’ai fait le choix de réaliser ce trou en plusieurs fois. Tout en gardant bien à l’esprit de conserver mon axe de centrage.

Voici donc en image la réalisation de cette partie délicate.

Étape 12 - La bôme

La bôme est un élément important sur un vélo couché. C’est elle qui par sa rigidité permet de transmettre à la roue toute la puissance développée par les jambes du cycliste. Dans le cas du Zélo, la rigidité n’est pas parfaite, mais suffisante pour ne pas avoir l’impression d’appuyer sur un caoutchouc.

Afin de simplifier au maximum, j’ai fait le choix de ne pas la rendre réglable. Attention à ne pas se tromper dans les mesures, une erreur de quelques centimètre peut rendre l’engin plus difficile à faire avancer sur de long trajets.

Pour recevoir le pédalier, une douille en aluminium a été insérée et collée dans le bois.

Étape 13 - Réalisation du siège

Le siège a été réalisé par le collage de 5 feuilles. La déformation du bois étant relativement importante, chaque feuille a été trempée quelques minutes dans l'eau chaude puis mis en place et serrée sans colle afin d'épouser la forme voulue. 24h plus tard, le serrage de la feuille est recommencé avec la colle.

L'idée est ici d'éviter le problème de gonflement / dégonflement du bois suite au passage dans l'eau.

Étape 15 - Réalisation des pattes de fixation arrières

Durant la phase de conception, les fixations arrières ont pris pas mal de formes. Finalement, c’est avec un lamellé de bois et aluminum qu’elle seront fabriquées. L'aluminium a été privilégié à l'avier pour éviter les problématiques de rouille.

Le métal apporte ici la "rigidité" alors que le bois permet d’assurer l’assemblage par collage avec le reste du cadre. Bon, ça serait à refaire, je pense qu’il serait préférable de mettre qu’une seule couche d’aluminium entre deux de bois, mais plus épaisse pour plus de rigidité.

La particularité de ces fixations, est qu’elle devaient à la fois maintenir la roue (et donc accuser les contraintes mécanique qui en découlent), constituer la pièce de liaison avec les haubans et maintenir le contre couple du moyeux à vitesses intégrées Rohloff.

Étape 18 - Les haubans

En suivant le même principe de moulage que pour le cadre, les haubans seront réalisés et collés avec le cadre par l’intermédiaire des fixation de la roue arrière.

Étape 19 - Fixation du siège

Le siège est prévu pour être fixé en deux endroits : sur l'extrémité hautes des haubans et au cadre sous l'assise. Le siège participe ainsi à la rigidité du cadre et sera vissé à ce dernier.

La forme du siège n'étant pas la réplique exacte du plan, il faut ruser de petits bouts de carton pour réaliser les "pattes" de fixation sous l'assise.

Étape 20 -

Ces petites "pattes" doivent être solidement accrochées au cadre. Et cela pour deux raisons : le siège participant à la rigidité, il va recevoir des contraintes à ce niveau et l'une de ces "pattes" va être le support de la "poulie" de renvoie de la chaine.

Étape 22 - Premiers tours de roue

Les premiers tours de roues, c'est un peu un moment magique ! Pour rappel, là, il doit s'être écoulé pas loin de 10 mois depuis que l'idée à germée. Et c'est vraiment la première fois qu'il est possible de s’asseoir sur l'engin. Il n'y a encore pas de chaîne, mais c'est déjà possible de se lancer sur 5 - 10m et faire un virage.

Étape 23 - Mise en place de la chaîne

En fait, sur ce type de construction, la chaîne est par définition assez longue. Et c'est en fait 3 chaînes de vélo droit qu'il aura fallut abouter les unes aux autres.

Mais ça y est le prototype est prêt à rouler, les câbles de freins et ceux du moyeux de vitesses sont montés. En route, à nous l'ivresse de la vitesse sur les quais du Rhône ...

Enfin c'est aussi le moment de se rendre compte de la rigidité du cadre. Et même si ces premiers kilomètres sont un pur plaisir, il va falloir revoir un peu la copie. Tout ça est bien trop caoutchouc !

Étape 24 - Mise en place des renforts latéraux

Les premiers essais ont montré deux choses :

- La flexibilité verticale est plutôt bonne et fait assez bien son travail d'amortisseur.

- Mais la résistance en torsion est bien trop faible. A chaque tour de pédale, ça balance de gauche à droite.

Bref, il faut renforcer. C'est certain que c'est peut-être la géométrie d'ensemble qu'il faudrait revoir et la penser plus en pyramide mais il n'est plus temps de tout refaire.

Je crois que c'est la pièce qui sera la plus complexe à réaliser dans ce projet. Mais en réutilisant les mules, ça s'est plutôt bien passé.

Étape 26 - Les finitions

Le cadre est terminé. L'engin roule bien. Les renforts corrigent les derniers défauts. Il est temps de faire les derniers ponçages et de passer à la finition.

Ce vélo ce destine à voyager. Et donc à pouvoir passer pas mal de temps en extérieur. J'ai donc opté pour un vernis marin afin de bien protéger le bois. Ça lui a donné un aspect très jaune qui me déplaisait au départ, mais on s'y fait.

Voici une petite compilation de beaux paysages vus au guidon de la bête.

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português