| Ligne 29 : | Ligne 29 : | ||

|Step_Title=Réalisation des languettes | |Step_Title=Réalisation des languettes | ||

|Step_Content=Ensuite, je vais découper à la scie à ruban des languettes que je vais passer à la raboteuse pour qu'elles fassent 3mm d'épaisseur. Il y en aura 8 par pièces. | |Step_Content=Ensuite, je vais découper à la scie à ruban des languettes que je vais passer à la raboteuse pour qu'elles fassent 3mm d'épaisseur. Il y en aura 8 par pièces. | ||

| − | |Step_Picture_00= | + | |Step_Picture_00=Step02_02.jpg |

| − | |Step_Picture_01= | + | |Step_Picture_01=Step02_01.jpg |

|Step_Picture_02=Step02_03.jpeg | |Step_Picture_02=Step02_03.jpeg | ||

|Step_Picture_03=No-image-yet.jpg | |Step_Picture_03=No-image-yet.jpg | ||

Version du 2 novembre 2015 à 10:30

Sommaire

- 1 Étape 1 - Réalisation des gabarits de cintrage

- 2 Étape 2 - Réalisation des languettes

- 3 Étape 3 - Collage des languettes

- 4 Étape 4 - Ajuster l'épaisseur des pièces

- 5 Étape 5 - Réaliser une feuillure

- 6 Étape 6 - Bloc du pivot et entretoises

- 7 Étape 7 - Fixations

- 8 Étape 8 - Renfort du pivot

- 9 Étape 9 - Tournage du guidon

- 10 Étape 10 - Renfort des extrémités

- 11 Étape 11 - Premier montage de la fourche

- 12 Étape 12 - Cintrage de l'assise

- 13 Étape 13 - Découpe de l'assise

- 14 Étape 14 - Tige de selle

- 15 Étape 15 - Le cuir

- 16 Étape 16 - Cadre complet

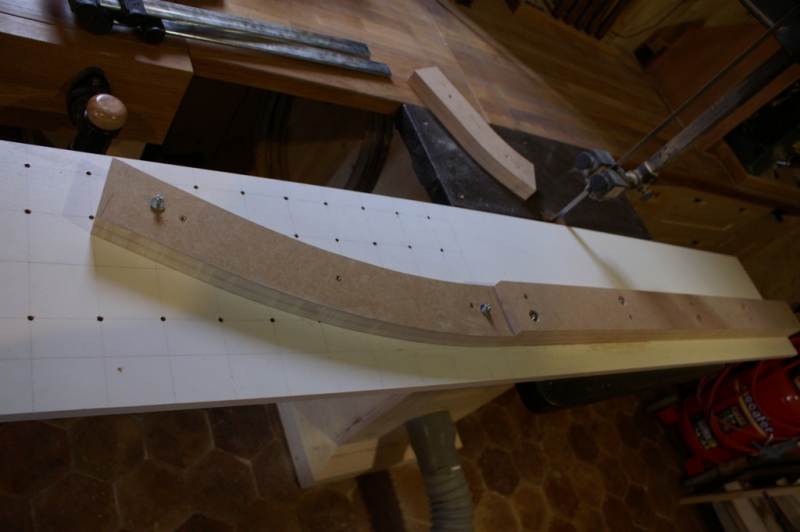

Étape 1 - Réalisation des gabarits de cintrage

La première chose à réaliser, se sont les pièces cintrées qui constituent la partie principale du cadre. Elles seront faites suivant la méthode du lamellé collé. L'intérêt est d'allier élégance, simplicité et robustesse.

Pour réaliser ces dernières, j'ai fabriqué un ensemble de gabarits et une "machine" très basique, mais qui me permets une réutilisation pour des projets futurs. On va appeler cette dernière le cintreuse.

Il y a 4 pièces courbes, qui vont par paire. On a donc affaire à deux courbures différentes, donc deux gabarits. J'exporte pour chaque la courbure concave à partir de mon plan Sketchup. Se sera la courbe convexe de mon gabarit. Ce gabarit est réalisé en 2 épaisseurs de MDF de 15mm.

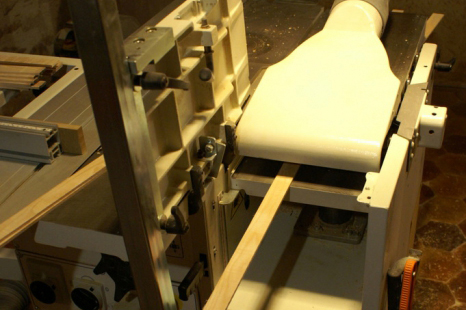

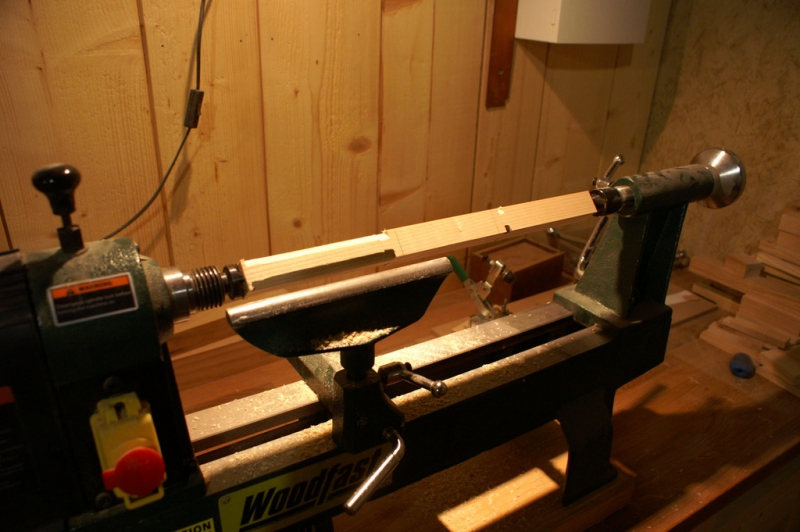

Étape 2 - Réalisation des languettes

Ensuite, je vais découper à la scie à ruban des languettes que je vais passer à la raboteuse pour qu'elles fassent 3mm d'épaisseur. Il y en aura 8 par pièces.

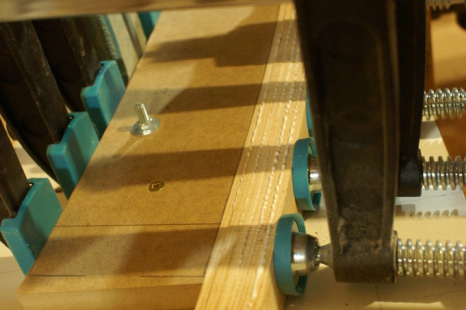

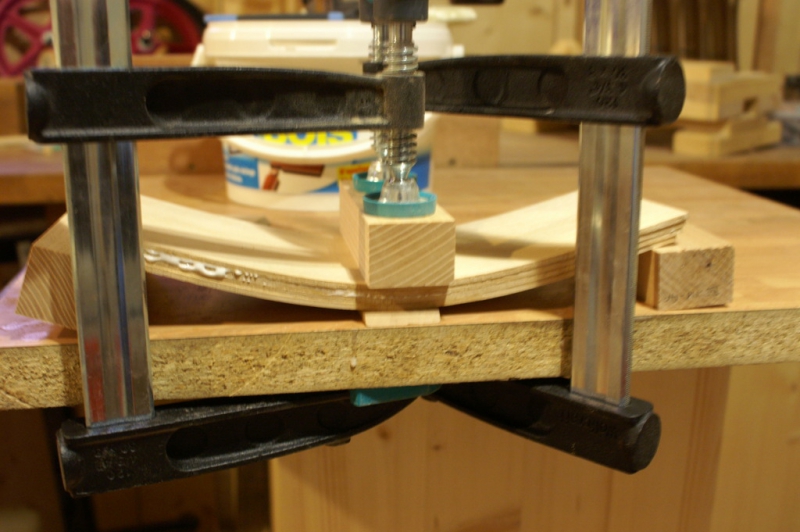

Étape 3 - Collage des languettes

Le tout est encollé et pressé dans la "cintreuse". Bien entendu, il faut faire attention de bien respecté l'ordre des languettes pour qu'au final le lamellé collé soit quasiment invisible.

Étape 4 - Ajuster l'épaisseur des pièces

Après séchage, un petit coup de dégauchisseuse et de raboteuse pour mettre nos pièces à l'épaisseur voulue.

Étape 5 - Réaliser une feuillure

Une feuillure sera réalisée sur chaque pièce pour renforcer la solidité de l'assemblage au niveau de la roue arrière. C'est une chose assez difficile à expliquer par des mots, alors voici quelques images et sinon, reportez-vous au plan Sketchup pour mieux comprendre.

Étape 6 - Bloc du pivot et entretoises

Je réalise ensuite en massif un bloc pour le pivot de direction avant et 2 entretoises pour maintenir l'écartement et en même temps supporter la future selle.

Étape 7 - Fixations

Tout l'ensemble est ensuite fixé par colle et vis. Les vis seront ensuite masquées par des bouchon (tourillons de 12 mm)

Étape 8 - Renfort du pivot

Un tube alu de diamètre extérieur de 8 mm et intérieur 6 mm sera inséré dans le bois pour éviter l'usure prématurée du bois.

Étape 9 - Tournage du guidon

Le guidon est réalisé d'une seule pièce. Les extrémités sont tournées tandis que le centre reste carré et sera percé de deux mortaises.

Étape 10 - Renfort des extrémités

En prévention d'un éclatement du bois sous l'effet d'un choc de la roue avant avec un trottoir, j'ai inséré une vis au extrémité de la fourche.

Étape 11 - Premier montage de la fourche

J'assemble ensemble les différentes pièces détachées de la fourche

Étape 12 - Cintrage de l'assise

Pour des raisons d'esthétique et de confort, j'ai légérement cintré l'assise. Ceci a été réalisé une nouvelle fois avec la technique du lamellé collé.

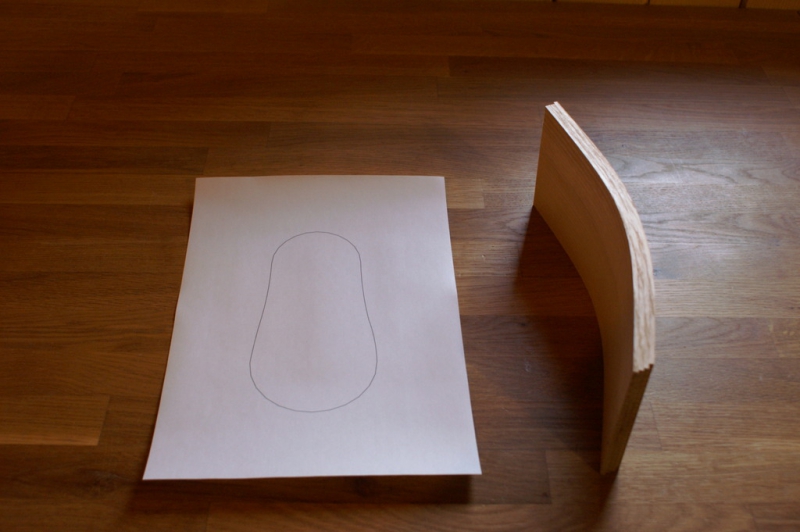

Étape 13 - Découpe de l'assise

A regarder les draisiennes en bois dans le commerce, j'ai eu l'impression que les concepteurs se refusaient de penser au confort de l'enfant. La majorité des selles sont en ovale (le plus large au milieu). Je ne pense pas que ça soit la forme la plus adéquat.

Étape 15 - Le cuir

A dire vrai, je me suis demandé comment coller du cuir sur du bois. Il semble que le plus simple soit de la faire à la colle Néoprène.

Un petit coup de ponçage et voici la résultat.

Étape 16 - Cadre complet

Après deux couches de vernis sur le bois et une huile sur le cuir, voici le cadre assemblé.

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português