(Page créée avec « {{Tuto Details |Type=Création |Area=Sport & Extérieur, Transport |Description=Ce projet est né au bord du Danube, sur un vélo. Jusque là, rien de vraiment original po... ») |

|||

| Ligne 17 : | Ligne 17 : | ||

{{Separator}} | {{Separator}} | ||

{{Tuto Step | {{Tuto Step | ||

| − | |Step_Picture_00=No-image-yet.jpg | + | |Step_Title=Matières premières |

| + | |Step_Content=Le premier travail préparatoire est bien entendu de s’approvisionner en matières premières. Ce n’est pas toujours la phase la plus plaisante sachant qu’on se heurte souvent à des impossibilités. | ||

| + | |||

| + | Mais finalement et sans trop de difficultés, pour le bois, je me suis tourné vers des feuilles de placage en hêtre de 20/10ème de mm. De largeur et longueur suffisante à mon utilisation (env 200×20 cm) , ce bois s’est révélé d’une très bonne qualité. | ||

| + | |Step_Picture_00=ZELO_Step02_01.jpeg | ||

| + | |Step_Picture_01=ZELO_Step02_02.jpeg | ||

| + | |Step_Picture_02=No-image-yet.jpg | ||

| + | |Step_Picture_03=No-image-yet.jpg | ||

| + | |Step_Picture_04=No-image-yet.jpg | ||

| + | |Step_Picture_05=No-image-yet.jpg | ||

| + | }} | ||

| + | {{Tuto Step | ||

| + | |Step_Title=Guides de découpe | ||

| + | |Step_Content=Une feuille de bois, même de 20/10ème de mm d’épaisseur demande certaines précautions pour la découpe. Dans cette optique, j’ai donc réalisé des guides pour la découpe des extrémités de chaque feuille. La précision de ces découpes étant importante pour éviter les jours. Ces découpes seront réalisées à la scie sauteuse. La notion de l’utilité de ces guides est peut-être encore un peu floue, mais l’intérêt sera mis en évidence dans la suite de l’article. | ||

| + | |Step_Picture_00=ZELO_Step03_01.jpeg | ||

|Step_Picture_01=No-image-yet.jpg | |Step_Picture_01=No-image-yet.jpg | ||

|Step_Picture_02=No-image-yet.jpg | |Step_Picture_02=No-image-yet.jpg | ||

| Ligne 23 : | Ligne 37 : | ||

|Step_Picture_04=No-image-yet.jpg | |Step_Picture_04=No-image-yet.jpg | ||

|Step_Picture_05=No-image-yet.jpg | |Step_Picture_05=No-image-yet.jpg | ||

| + | }} | ||

| + | {{Tuto Step | ||

| + | |Step_Title=Moule du siège | ||

| + | |Step_Content=Afin de remplir la condition première : le confort, il devenait évidant d’adapter toutes les mesures au mieux au pilote. Quoi de mieux, donc, que de prendre le pilote en modèle ? | ||

| + | |||

| + | Ne me sentant pas de rester immobile 24h en attendant la prise de la colle sur mon dos, il était impératif de concevoir un moule capable de maintenir la forme de l’assise pendant ce temps pour y former le dossier. L’énorme intérêt de mouler le dossier à mon dos était aussi de répartir au mieux les point de contact avec le siège et donc réduire au maximum les zone de douleurs qui sont inévitables après plusieurs heures passé sur un vélo. | ||

| + | |||

| + | L’idée est donc ici de faire un caisson pour prendre l’emprunte de l’assise (ici à l’aide d’une mousse polyuréthane) pour ensuite créer un moule inverse en plâtre de cette dernière. | ||

| + | |Step_Picture_00=ZELO_Step04_02.jpeg | ||

| + | |Step_Picture_01=ZELO_Step04_01.jpeg | ||

| + | |Step_Picture_02=ZELO_Step04_03.jpeg | ||

| + | |Step_Picture_03=ZELO_Step04_04.jpeg | ||

| + | |Step_Picture_04=ZELO_Step04_05.jpg | ||

| + | |Step_Picture_05=No-image-yet.jpg | ||

| + | }} | ||

| + | {{Tuto Step | ||

| + | |Step_Title=Moule du cadre | ||

| + | |Step_Content=Pour le cadre, le principe de moulage va se passer en une seule étape. Pour des raisons de simplification et de faisabilité, lors de la conception, je n’ai choisi « déformé » le matériau pour le cadre que dans une seule direction à la fois. Tout l’intérêt de ce moule est donc de pouvoir à la fois restituer au bois la forme conçue sur ordinateur, mais aussi de s’assurer d’une bonne précision des points d’attache des roues : gage de bonne tenue de route. | ||

| + | |||

| + | L’idée de cintrer le bois de cette façon permet d’utiliser une contre planche et des serres-joints pour le serrage après chaque encollage. Ce qui apportera un bonne pression et un bon maintient. Les petits trous ronds sont donc ici les points d’attache des nombreux serre-joints. | ||

| + | |Step_Picture_00=ZELO_Step05_02.jpeg | ||

| + | |Step_Picture_01=ZELO_Step05_01.jpeg | ||

| + | |Step_Picture_02=ZELO_Step05_03.jpeg | ||

| + | |Step_Picture_03=No-image-yet.jpg | ||

| + | |Step_Picture_04=No-image-yet.jpg | ||

| + | |Step_Picture_05=No-image-yet.jpg | ||

| + | }} | ||

| + | {{Tuto Step | ||

| + | |Step_Content=Le travail préparatoire achevé, la réalisation peut commencer. Le plus simple étant de commencer par la pièce maîtresse, à savoir : le cadre. Puis, une fois la structure validée la réalisation du siège pourra commencée. Ce dernier servira, par la suite, de référant pour finaliser le cadre lors de la réalisation des haubans arrières et des différents assemblages de l’ensemble. | ||

| + | |||

| + | Quasiment toutes les découpes on été effectuées au cutter, à l’exception faite des découpes d’assemblage à l’aide des guides faites à la scie sauteuse pour une plus grande précision. | ||

| + | |Step_Picture_00=ZELO_Step06_01.jpeg | ||

| + | |Step_Picture_01=ZELO_Step06_02.jpeg | ||

| + | |Step_Picture_02=ZELO_Step06_03.jpeg | ||

| + | |Step_Picture_03=ZELO_Step06_04.jpeg | ||

| + | |Step_Picture_04=ZELO_Step06_05.jpeg | ||

| + | |Step_Picture_05=ZELO_Step06_06.jpeg | ||

}} | }} | ||

{{Notes}} | {{Notes}} | ||

Version du 26 novembre 2015 à 12:47

Je connaissais déjà assez bien les mérites du vélo couché, mais au hasard d’une véloroute, mon regard croisa l’un de ces drôles d’engins que l’on appelle Tricycle couché ou Trike. Une forme remarquable avec deux roues à l’avant, une assise confortable, une très bonne stabilité même à l’arrêt et une vision dégagée pour le pilote, bref tous les éléments étaient réunis pour me donner l’envie de mettre le projet en route.

Après, pourquoi en bois ? Disons que c’est pour moi la continuité de la philosophie de confort « chaleureux » développé par ce véhicule. Par ailleurs, le bois allait permettre des formes organiques élégantes qui correspondaient à l’idée que je me faisais d’un telle réalisation.

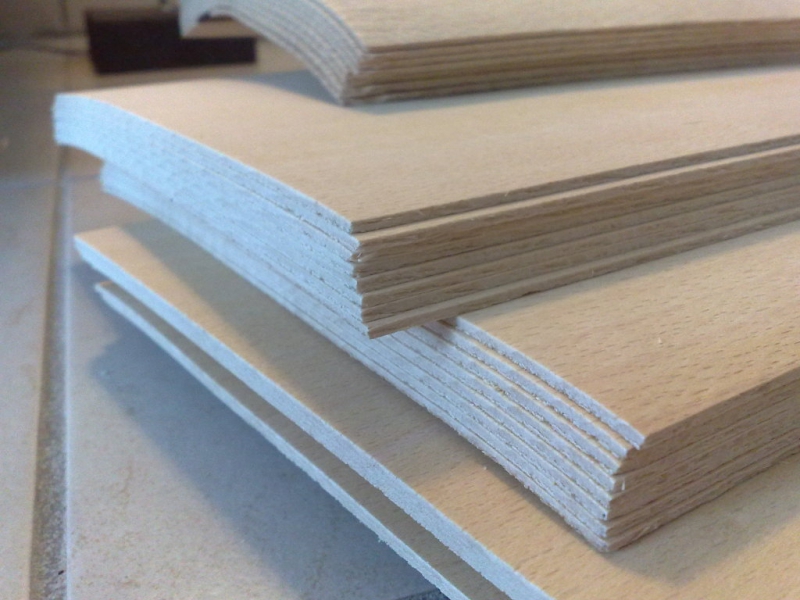

Étape 1 - Matières premières

Le premier travail préparatoire est bien entendu de s’approvisionner en matières premières. Ce n’est pas toujours la phase la plus plaisante sachant qu’on se heurte souvent à des impossibilités.

Mais finalement et sans trop de difficultés, pour le bois, je me suis tourné vers des feuilles de placage en hêtre de 20/10ème de mm. De largeur et longueur suffisante à mon utilisation (env 200×20 cm) , ce bois s’est révélé d’une très bonne qualité.

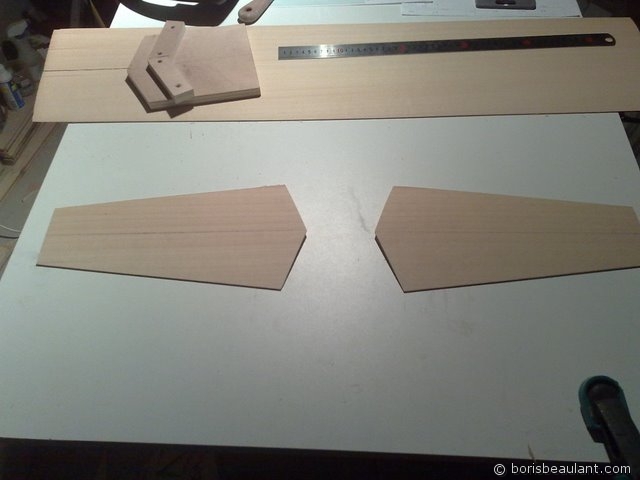

Étape 2 - Guides de découpe

Une feuille de bois, même de 20/10ème de mm d’épaisseur demande certaines précautions pour la découpe. Dans cette optique, j’ai donc réalisé des guides pour la découpe des extrémités de chaque feuille. La précision de ces découpes étant importante pour éviter les jours. Ces découpes seront réalisées à la scie sauteuse. La notion de l’utilité de ces guides est peut-être encore un peu floue, mais l’intérêt sera mis en évidence dans la suite de l’article.

Étape 3 - Moule du siège

Afin de remplir la condition première : le confort, il devenait évidant d’adapter toutes les mesures au mieux au pilote. Quoi de mieux, donc, que de prendre le pilote en modèle ?

Ne me sentant pas de rester immobile 24h en attendant la prise de la colle sur mon dos, il était impératif de concevoir un moule capable de maintenir la forme de l’assise pendant ce temps pour y former le dossier. L’énorme intérêt de mouler le dossier à mon dos était aussi de répartir au mieux les point de contact avec le siège et donc réduire au maximum les zone de douleurs qui sont inévitables après plusieurs heures passé sur un vélo.

L’idée est donc ici de faire un caisson pour prendre l’emprunte de l’assise (ici à l’aide d’une mousse polyuréthane) pour ensuite créer un moule inverse en plâtre de cette dernière.

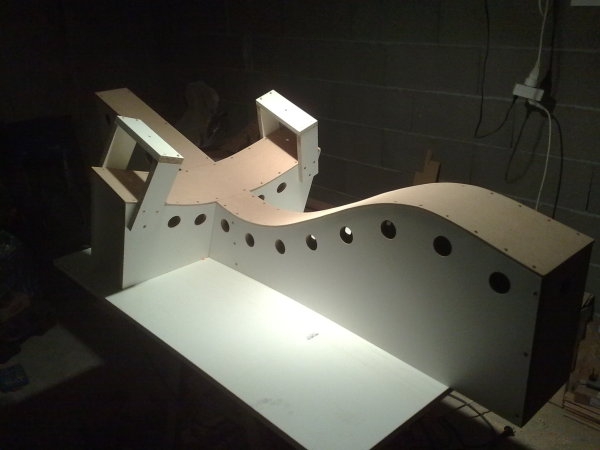

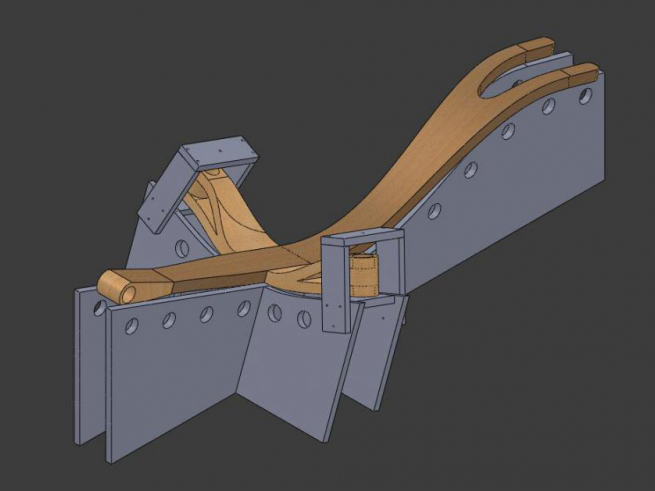

Étape 4 - Moule du cadre

Pour le cadre, le principe de moulage va se passer en une seule étape. Pour des raisons de simplification et de faisabilité, lors de la conception, je n’ai choisi « déformé » le matériau pour le cadre que dans une seule direction à la fois. Tout l’intérêt de ce moule est donc de pouvoir à la fois restituer au bois la forme conçue sur ordinateur, mais aussi de s’assurer d’une bonne précision des points d’attache des roues : gage de bonne tenue de route.

L’idée de cintrer le bois de cette façon permet d’utiliser une contre planche et des serres-joints pour le serrage après chaque encollage. Ce qui apportera un bonne pression et un bon maintient. Les petits trous ronds sont donc ici les points d’attache des nombreux serre-joints.

Étape 5 -

Le travail préparatoire achevé, la réalisation peut commencer. Le plus simple étant de commencer par la pièce maîtresse, à savoir : le cadre. Puis, une fois la structure validée la réalisation du siège pourra commencée. Ce dernier servira, par la suite, de référant pour finaliser le cadre lors de la réalisation des haubans arrières et des différents assemblages de l’ensemble.

Quasiment toutes les découpes on été effectuées au cutter, à l’exception faite des découpes d’assemblage à l’aide des guides faites à la scie sauteuse pour une plus grande précision.

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português