Introduction

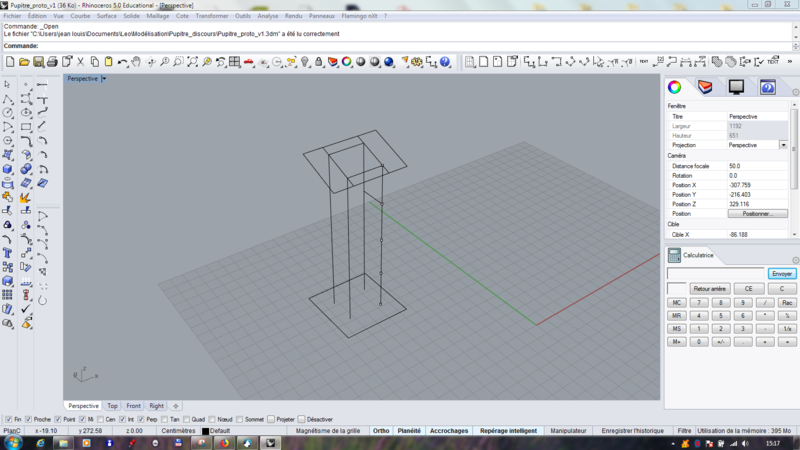

Étape 1 - Design

- On commence par déterminer grossièrement les proportions de l'objet.

- On dessine ensuite les courbes de l'objet.

A ce moment là il faut toujours garder en tête les différentes possibilités qui s'offre à nous pour assembler les futurs pièce du pupitre. Même si à ce moment de l'élaboration de l'objet il est beaucoup plus simple travailler en linéaire (pas encore de gestion d'épaisseur). Ici les différentes possibilités que j’envisageait étaient l'utilisation de tourillons ou bien un système d'emboitement des pièces.

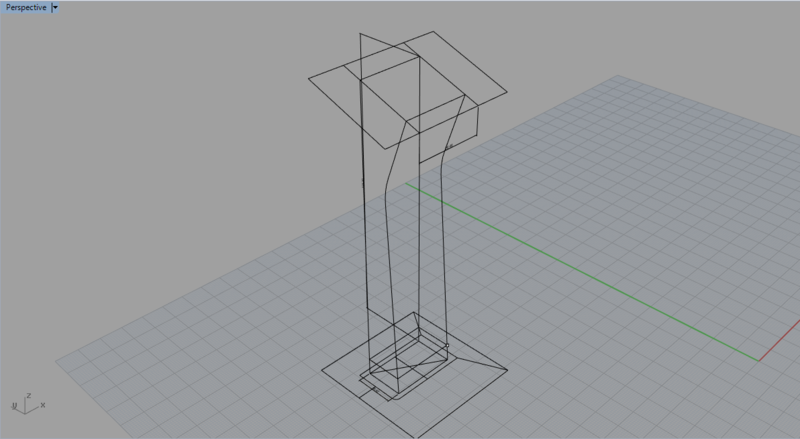

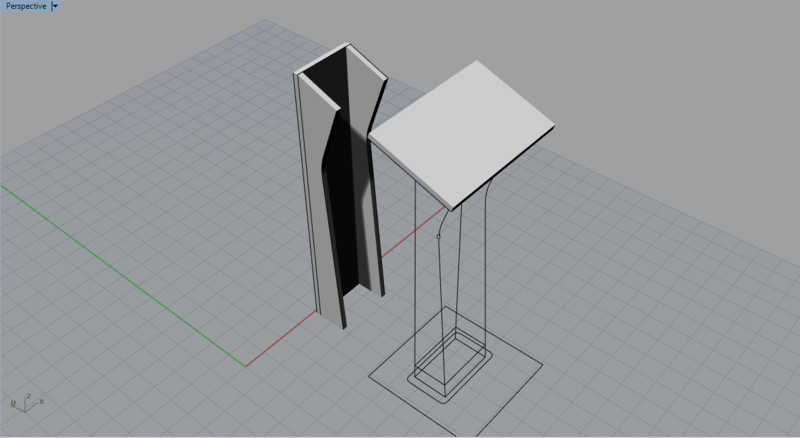

Étape 2 - Modélisation

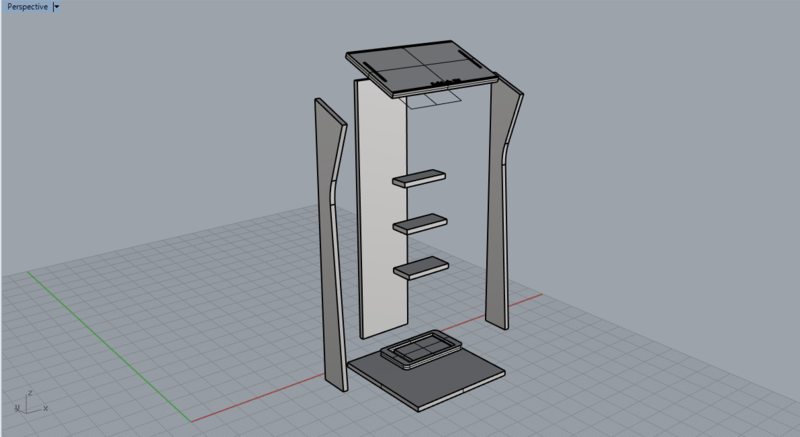

Une fois le design finis il s'agit de modéliser de la manière la plus réaliste possible l'objet finis, dans le but de pouvoir en tirer des plans facilement exploitable.

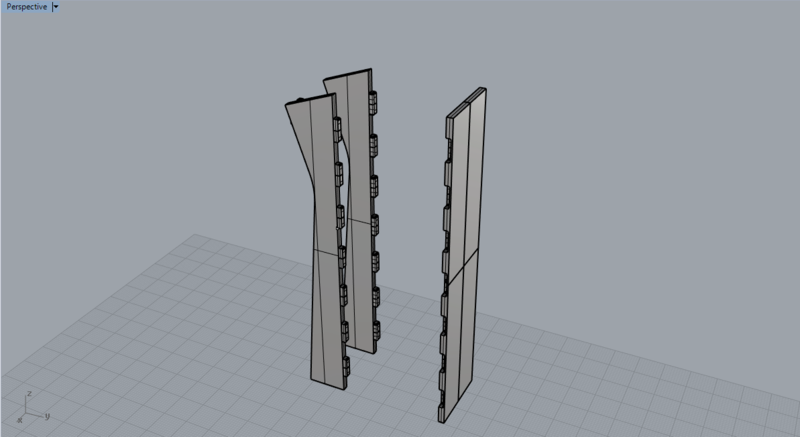

- On commence par donner de l'épaisseur à nos différentes pièces.

- On modélise ensuite le système d'accroche. Le choix s'étant porté sur l'emboitement des différentes pièces. Pour se faire je décide de faire un système d'emboitement de la matière dans des poches non traversantes (image 2).

- On crée ensuite une vue éclaté et un rendu du pupitre assemblé pour bien se représenter le futur objet.

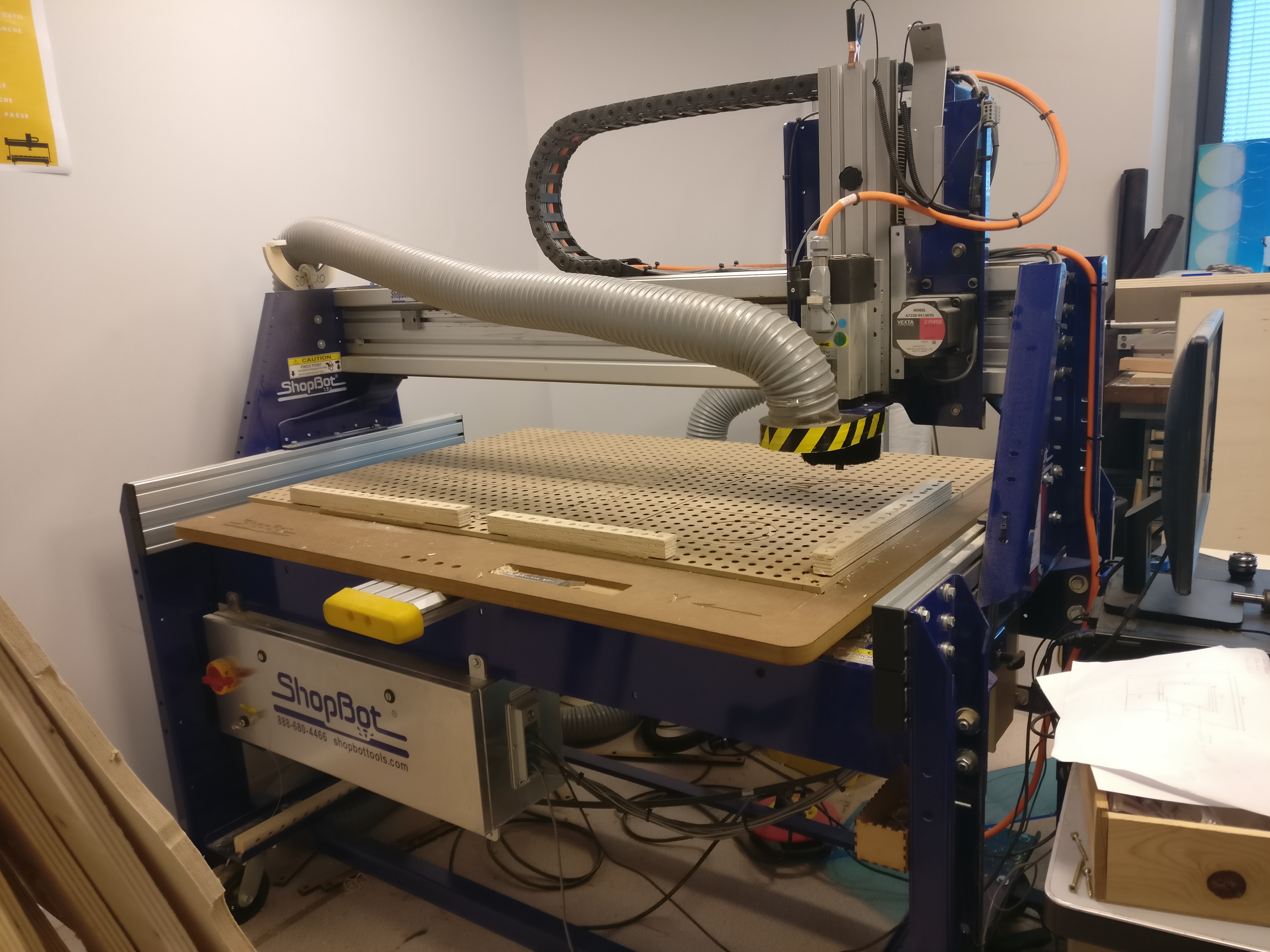

Étape 3 - Usinage

Maintenant que la modélisation est finis il faut pouvoir faire quelque chose de tout ce travail. Pour cela :

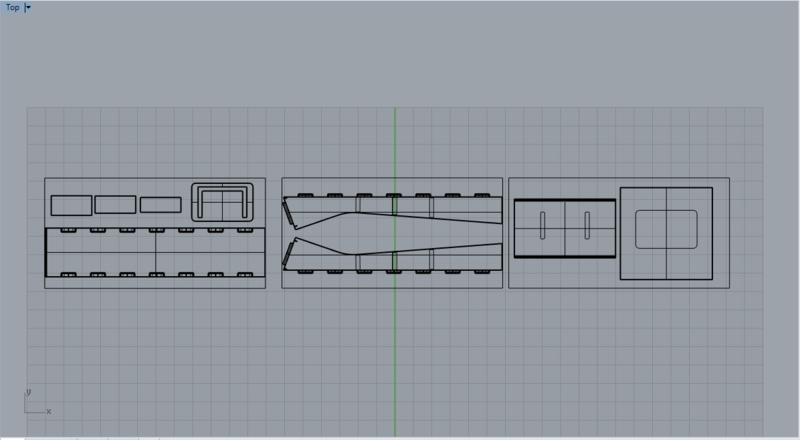

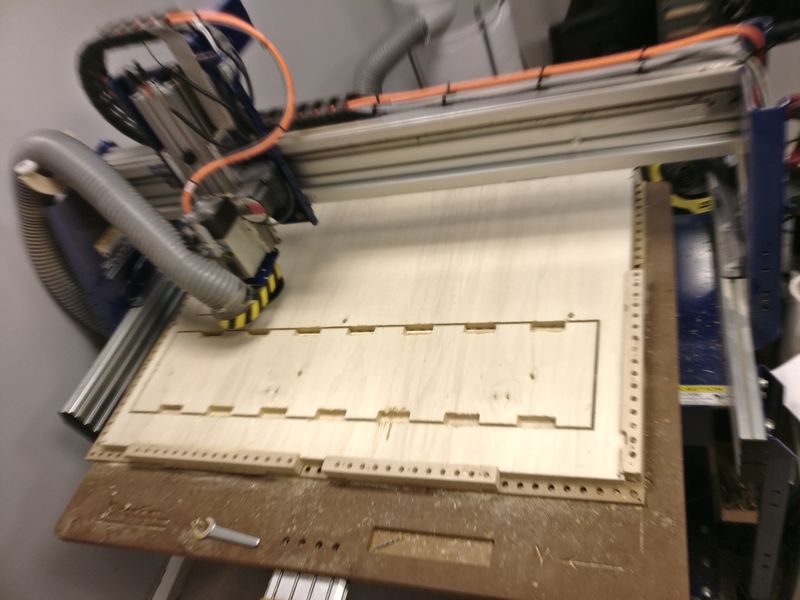

- A partir de la vue éclaté on vient récupérer chaque pièce pour ensuite les placer sur 3 plateaux de 600mm x 1200mm (taille maximale de CNC qui va être utilisé)

- On crée ensuite un dessin 2D à partir de la vue du dessus et on exportes ces différentes planches au formats DXF (fichier vectorisé donc exploitable par la CNC)

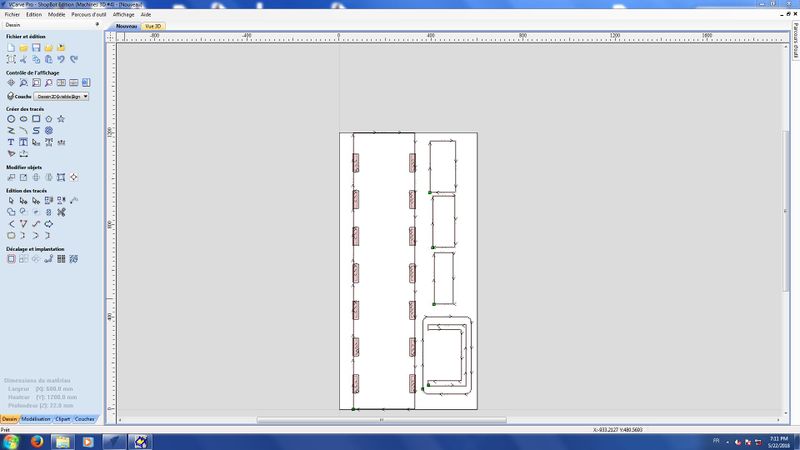

On vient ensuite créer les différents parcours d'outils (on se basera sur la planche 1 gauche, qui comprend de la découpe et de l'usinage de poche)

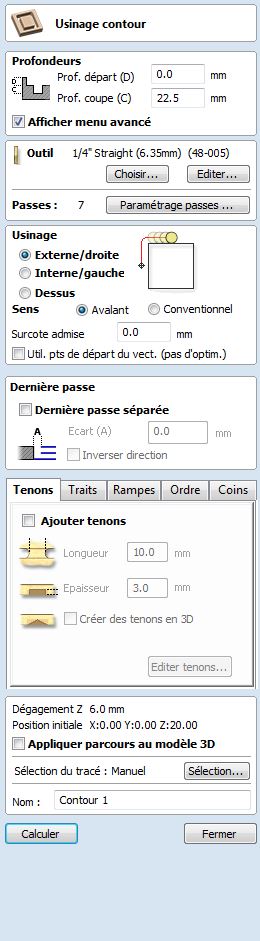

- Pour la découpe il suffit de choisir une courbe et définir la stratégie d'usinage par l’extérieur ou par l’intérieur en fonction du besoin

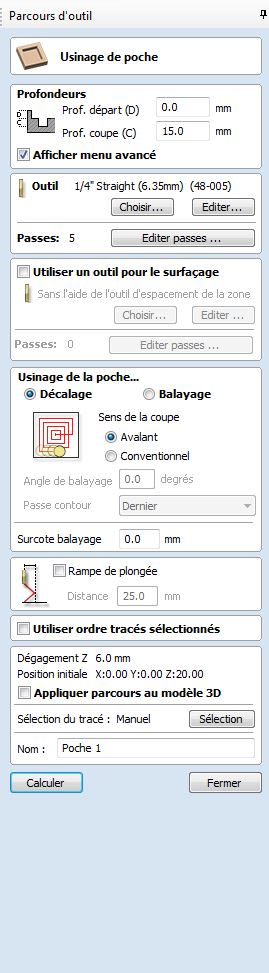

- Pour l'usinage d'une poche, il faut sélectionner une courbe fermé et décider de la profondeur de la poche ici 15mm pour une planche d'une épaisseur de 22mm.

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português