Introduction

Dans le cadre de l'UE 3P024, nous avons pour devoir de mener en autonomie, par groupe de 3 à 6 personnes, un projet permettant d'exploiter les connaissances que nous avons cumulées au cours de notre cursus de Licence de Physique.

Notre groupe, composé de trois étudiants (2 en double majeure Physique-Mécanique, 1 en majeure mineure Physique-Mécanique); le choix d'un projet permettant également l'exploitation de notions vues en Mécanique était évidemment intéressant. Ainsi, la réalisation du moteur Stirling fut un choix mettant tout le monde d'accord.

Le moteur Stirling est un moteur à combustion externe ayant été inventé par Robert Stirling en 1816. Il fonctionne en quatre phases :

- Chauffage isochore

- Détente isotherme

- Refroidissement isochore

- Compression isotherme

Matériaux

- Chute de bois à récupérer et découper pour construire la structure

- 2 Seringues en verre (10mL) en tant que chambre chaude (et froide) et piston, idéales pour résister à la chaleur et diminuer les frottements. Lien pour les acheter si nous ne les trouvons pas autrement : https://www.ebay.com/itm/2-5-10ml-Glass-Syringe-Lab-Injector-Glass-Sampler-Lab-Glassware-Pro-US-New/222711064461?hash=item33da9d278d:m:mzEPrzF44aofHRONiMxN5bA:rk:2:pf:0

- Tube pour relier les deux chambres (+soudage aux seringues?)

- Brûleur pour alimenter le moteur (pot en verre + alcool à brûler +mèche)

- Tiges en métal (ou fil de fer tressé/cintre) ou en bois

- Pièces à imprimer à l'aide des imprimantes 3D pour transmettre le mouvement

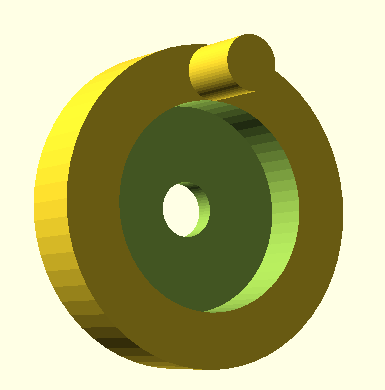

- Pièce principale constituant le mouvement de rotation, composé de 2 parties tournant avec un déphasage

- Barre en métal : arbre entre les deux parties du moteur

- Roulements à bille entre l'arbre et la structure en bois pour réduire les frottements

- Fibre de fer dans la chambre chaude pour augmenter la conductivité

- Régénérateur dans le tube entre les deux chambres pour augmenter l'efficacité (cf théorie)

Outils

Découpeuse laser

Imprimantes 3D (UP Mini)

Perceuses et ponceuses

Étape 1 - Inventaire & Ergonomie de la structure

Pour débuter notre projet, nous avons commencé par établir une idée globale de ce à quoi il devrait ressembler dans sa version finale, puis de là, nous avons pu dresser une liste des différentes pièces majeures qui le constitueront.

Ainsi, nous pouvons pour chacune de ces pièces trouver un moyen de la fabriquer avec le matériel et les outils mis à notre disposition :

-

- ...

*Joindre photos*

Étape 2 - Confection des pièces et assemblage 1

Après avoir réuni le matériel nécessaire et avoir effectué nombre de découpes de bois, nous avions enfin pu commencer à assembler les pièces les moins techniques (statiques).

Tout d'abord, nous devions consolider la base de notre structure. Initialement, nous étions partis sur l'idée d'utiliser une simple """couche""" de bois sur laquelle reposerait l'ensemble du système : "...".

Cependant, on s'est vite rendus compte qu'en plus de ne pas être assez spacieuse pour accueillir toutes les pièces, elle était aussi susceptible de réagir aux mouvements engendrés par le moteur, ce qui rendrait le tout très instable.

Étape 3 - Seringues et parties mobiles

Nous avons finalement réussi à nous procurer des seringues en verre de 50mL (et non 10mL comme prévu), la construction peut réellement commencer car tout dépendait de leurs dimensions.

Nous avons également remplacé les tiges pleines par des tiges filetées (qui rentrent désormais dans les roulements à billes) et que nous pouvons serrer avec des boulons.

Impressions de pièces 3D :

-pièce faisant la transmission entre la roue et l'axe entraîné par la seringue (x2) cf image 1

-pièce permettant à l'axe d'être entraîné par la seringue (x2) au dimensions exactes de chaque seringue cf image 2 et 3

Draft

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português