Sommaire

- 1 Introduction

- 2 Étape 1 - ¿Qué son los pasos/mm?

- 3 Étape 2 - Cubo de calibración

- 4 Étape 3 - Medición del cubo de calibración

- 5 Étape 4 - Cálculo del Factor de Corrección

- 6 Étape 5 - 1: Factor de Corrección aplicado a Pasos/mm

- 7 Étape 6 - 2: Factor de Corrección aplicado a cada impresión

- 8 Étape 7 - Comprobación de la extrusión

- 9 Commentaires

Introduction

En este tutorial vamos a calibrar la extrusión de filamento.

Vamos a calcular cual es la diferencia entre lo que le indiquemos a la impresora y lo que imprime para corregirlo.

Tenemos que tener en cuenta que el flujo no es constante, varía en función de diversos factores como son, por ejemplo:

- Material.

- Temperatura.

- Velocidad de impresión.

- Mantenimiento de la boquilla.

Por ello, es algo que debemos ir comprobando periódicamente. Y, especialmente, al hacer alguna modificación en el extrusor o cambios de materiales y/o marcas.

Dependiendo de la versión de firmware, puede cambiar el texto que muestra el LCD.

Para descargar Slic3r visite: https://slic3r.org/

https://www.hta3d.com/es/kit-p3steel-dualÉtape 1 - ¿Qué son los pasos/mm?

Los pasos/mm son los micropasos que tiene que moverse el motor para extruir 1mm de filamento.

El parámetro pasos/mm lo encontramos en: Control > Movimiento > Epasos/mm.

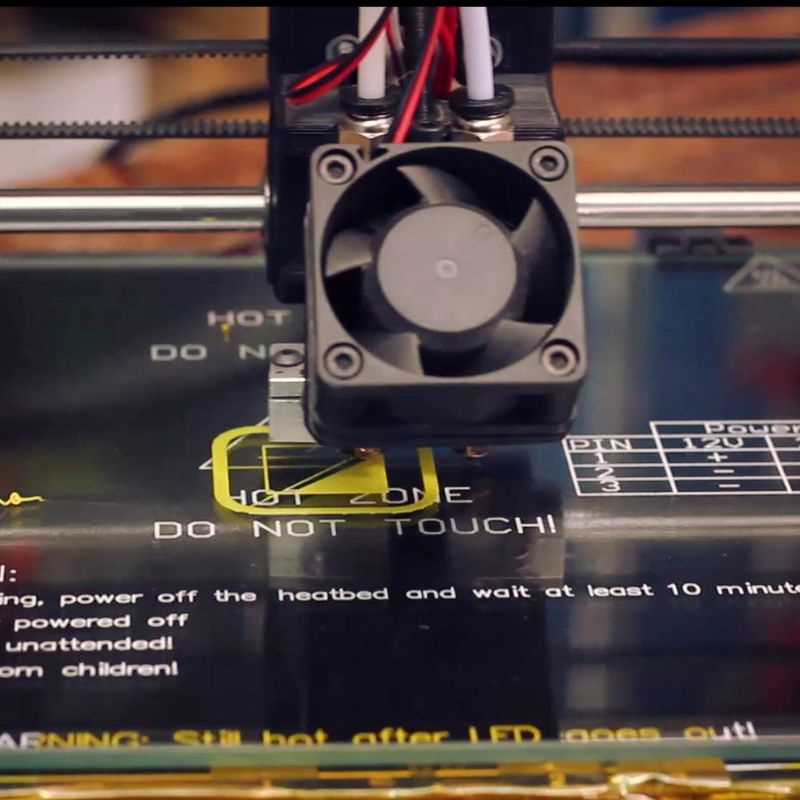

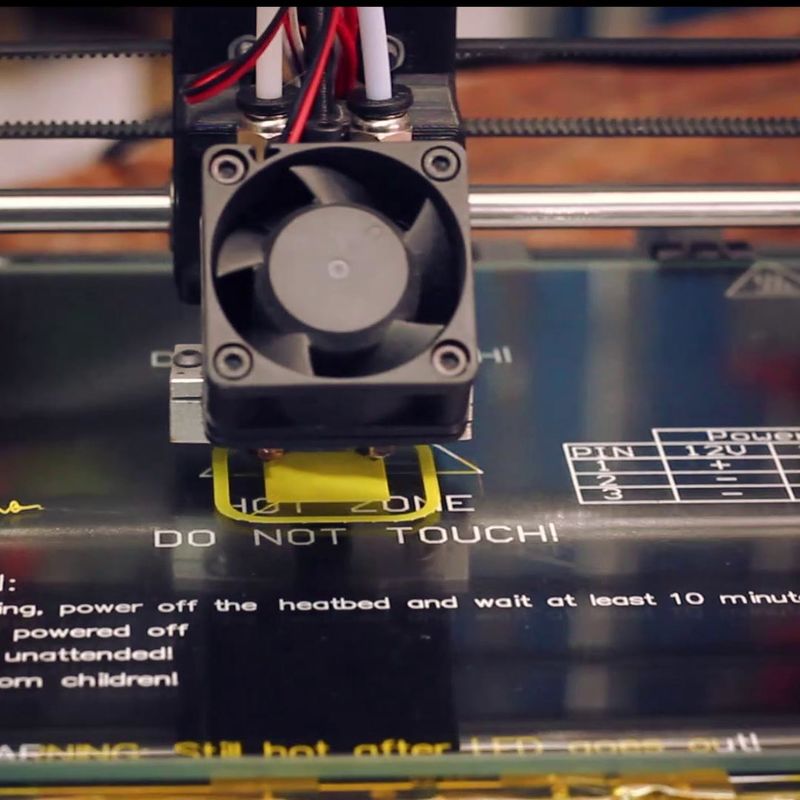

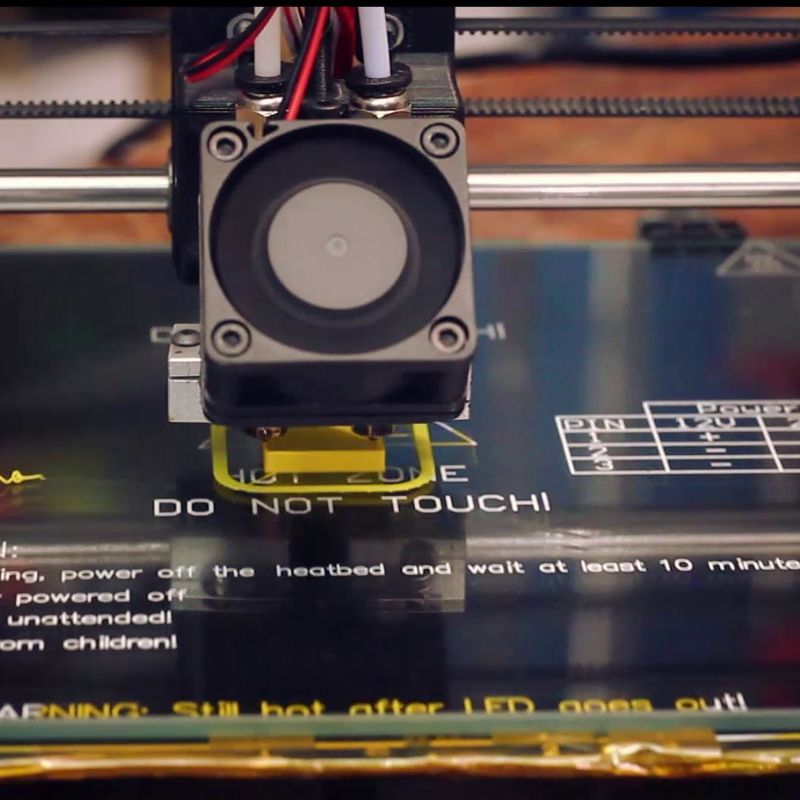

Étape 2 - Cubo de calibración

Vamos a imprimir un cubo de calibración, y con él, podremos ver la variación de flujo que existe entre lo ideal y lo real, para hacer que coincidan.

Pasos:

- Tomamos nota del valor que tenemos en el firmware de pasos/mm.

- Preparamos el código del cubo de calibración con las siguientes características:

- Un único perímetro.

- 0% de relleno.

- Ninguna capa superior.

- Sin retracciones.

- Velocidades y demás parámetros intermedios.

- Anchura de extrusión conocida.

Recomendamos completar todas las casillas de la pestaña Advanced de Slic3r con un valor del 120% del diámetro del nozzle o ligeramente superior.

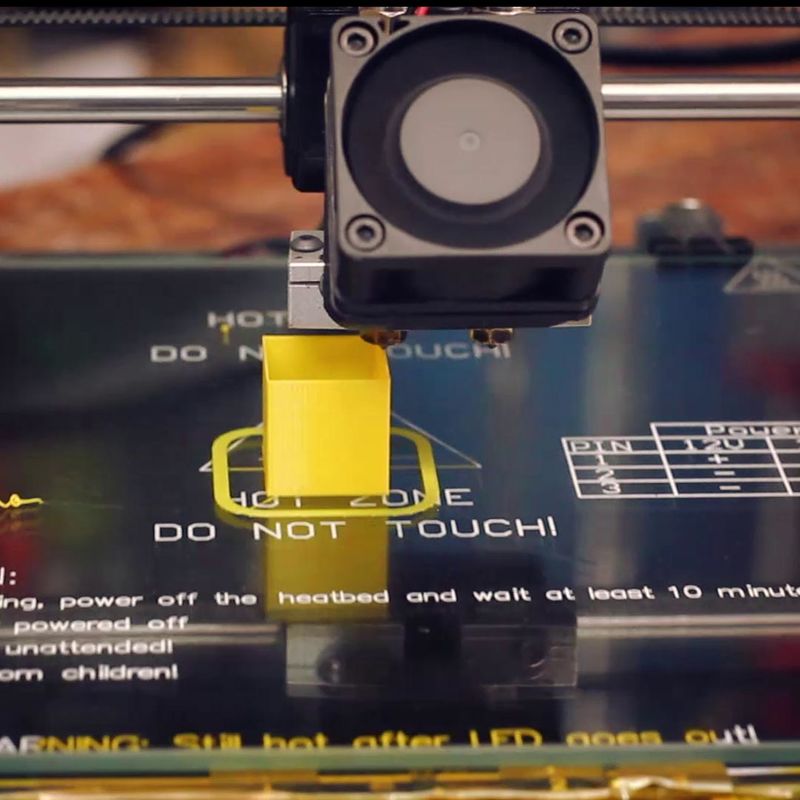

Étape 3 - Medición del cubo de calibración

Pasos:

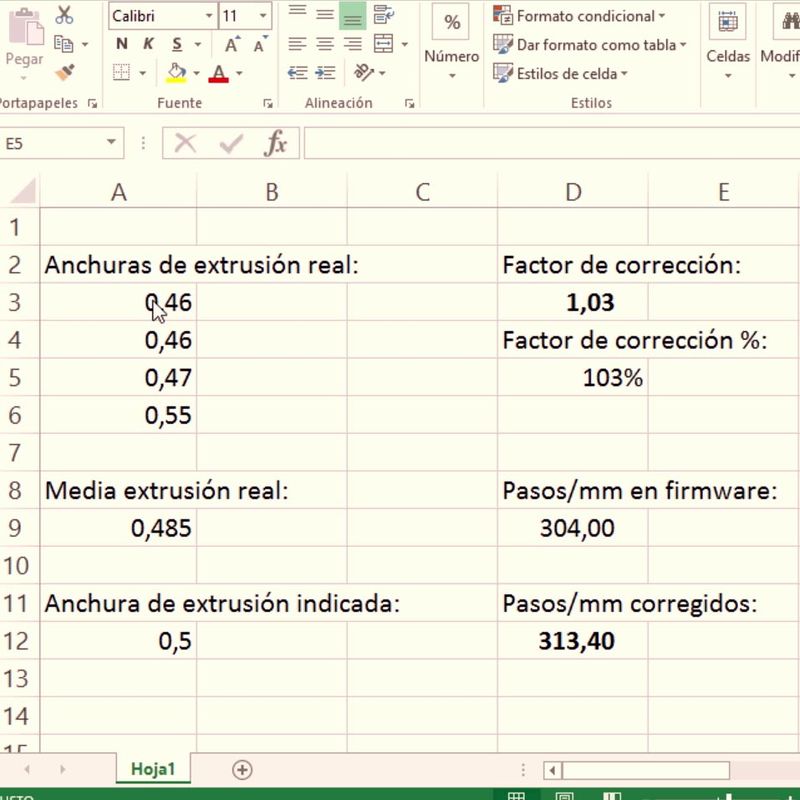

- Medimos la anchura de extrusión real de las cuatro caras del cubo utilizando la parte y superior. En este caso: 0.46, 0.46, 0.47 y 0.55.

- Calculamos la media para ver cuanto difiere de los indicado.

Esta media en la anchura de extrusión que hemos obtenido en la práctica y la comparamos con la anchura de extrusión que hemos indicado en la configuración.

Étape 4 - Cálculo del Factor de Corrección

Calculamos el factor de corrección (que relaciona el valor real con el deseado).

Se puede utilizar de dos formas:

- Factor de Corrección aplicado a Pasos/mm: Podemos ajustarlo en los pasos/mm de la impresora multiplicando el factor de corrección por los pasos/mm que actualmente tenga la impresora.

- Factor de Corrección aplicado a cada material.

Este paso hay que repetirlo con cada uno de los extrusores de nuestra impresora dual.

Étape 5 - 1: Factor de Corrección aplicado a Pasos/mm

Si cambiamos los pasos por mm de nuestra impresora, una vez introducidos los pasos/mm resultantes, hay que Guardar en la Memoria. De no ser así, una vez apagada la impresora perderemos la modificación

Étape 6 - 2: Factor de Corrección aplicado a cada impresión

Podemos utilizarlo de dos formas:

- Introducirlo en programas como Slic3r en Multiplicador de Extrusión.

- Durante la impresión, en Ajustar encontramos Flujo de la boquilla 1 y Flujo de la boquilla 2. Aquí podemos introducir el porcentaje.

Étape 7 - Comprobación de la extrusión

- Imprimimos un cubo con relleno y con 2mm de capa sólida en la parte superior.

- Comprobamos si hemos realizado bien el procedimiento observando el acabado de la capa superior:

- Extrusión correcta.

- Subextrusión: se aprecia por la separación entre líneas.

- Sobrextrusión: se aprecia un solapamiento entre líneas.

Draft

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português