Sommaire

- 1 Introduction

- 2 Étape 1 - Modélisation avec MakeHuman

- 3 Étape 2 - Découpe du modèle avec Blender

- 4 Étape 3 - "Décimation" avec Meshlab

- 5 Étape 4 - Mise en plan avec PlywoodExport

- 6 Étape 5 - Préparation du fichier de découpe avec Inkscape

- 7 Étape 6 - Découpe

- 8 Étape 7 - Montage

- 9 Étape 8 - Final

- 10 Notes et références

- 11 Commentaires

Introduction

Ce buste est réalisé à partir d'un modèle réalié par un logiciel libre de création de personnage de jeux vidéo.

Il s'agit d'u objet de décoration, d'une sculpture, qui peut aussi servir à exposer des vêtements ou des bijoux.

Toutes les étapes de modélisation utilisent des logiciels libres. Un logiciel maison permet de faire la mise en plan et d'obtenir un puzzle en trois dimensions.

Matériaux

- 1,2m x 0,60 mètres de carton ondulé de 5mm

Outils

- découpe laser

- pistolet à colle

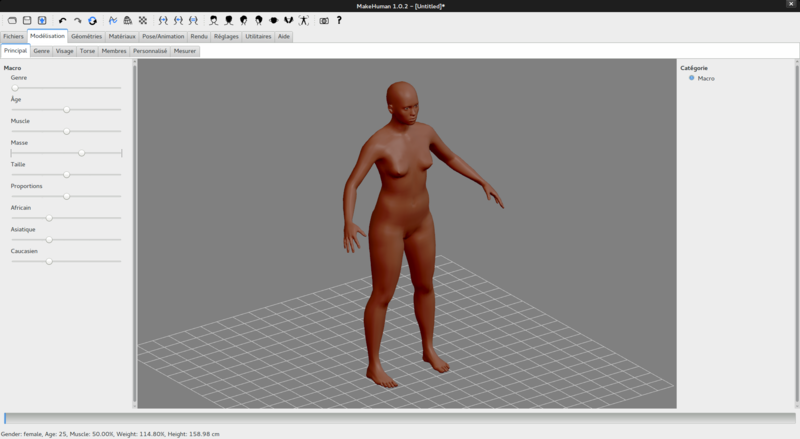

Étape 1 - Modélisation avec MakeHuman

Dans MakeHuman, on peut choisir le genre, l'age et les mensurations d'un personnage à partir d'une serie de curseurs à glissières.

On peut ensuite l'exporter au format STL.

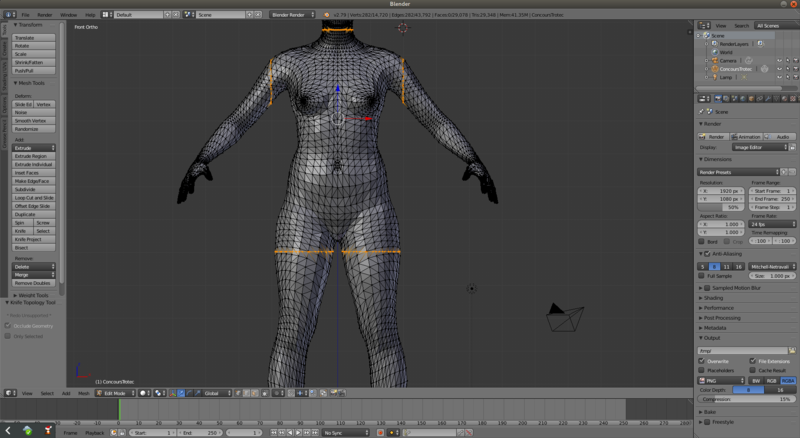

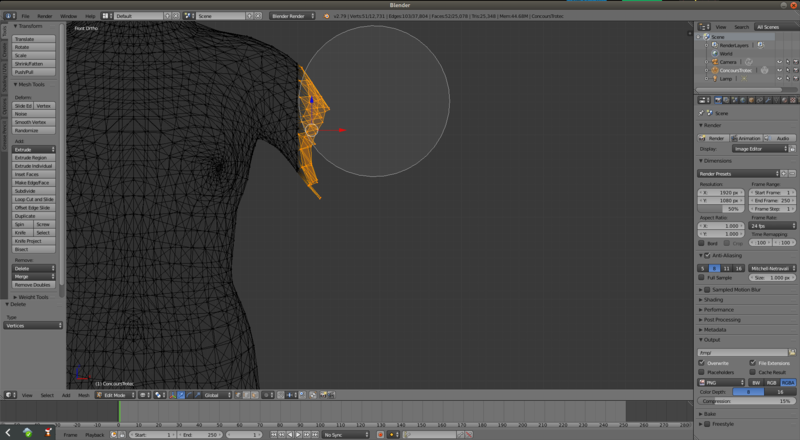

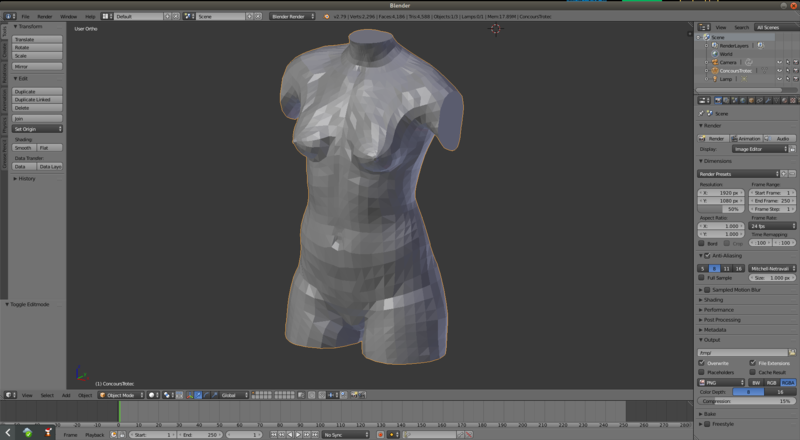

Étape 2 - Découpe du modèle avec Blender

Voici les différentes étapes dans le logiciel de modélisation blender :

- importer le fichier stl

- utiliser l'outil couteau (knife), "à traver tout" : appuyer successivement sur les touches "K", "C" et "Z"

- couper le maillage

- supprimer les points qui ont été séparé

- reconstruire la face afin que le modèle soit une enveloppe fermée : selection de tous les points de l'arete puis "F" pour reconstruire la face

- exporter au format STL

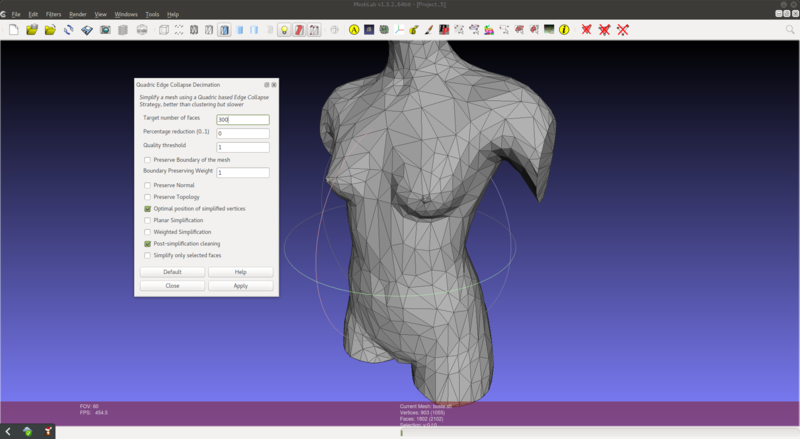

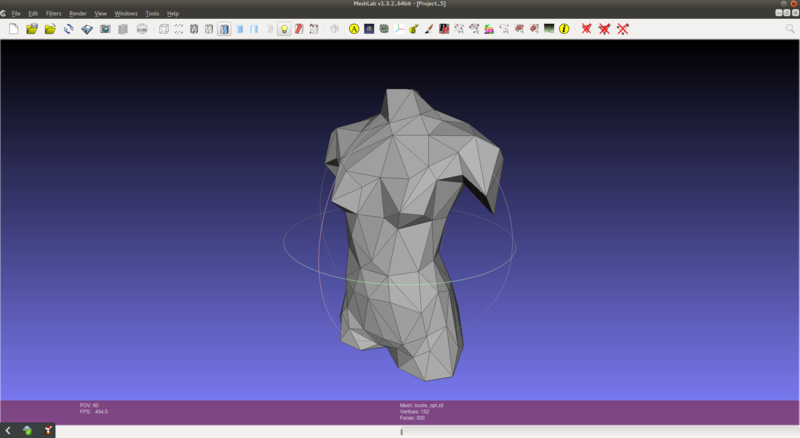

Étape 3 - "Décimation" avec Meshlab

La "décimation" est l'opération qui consiste à réduire le nombre de sommets, ce qui permet de passer d'un modèle détaillé avec pleins de courbes, à un modèle à facette.

- importer le fichier stl dans meshlab

- choisir l'outil de décimation : "Quadric Edge Collapse Desimation" dans le menu "Filters > Remeshing, Simplification and Reconstruction > Quadric Edge Collapse Desimation"

- on choisi le nombre de face (ici 300) et augmente le paramètre "Quality threshold" à 1. C'est le moment ou on peut recommencer plein de fois pour obtenir le rendu souhaité. Je finis par obtenir un modèle qui me plait avec 192 faces

- une fois que c'est le cas, on enregistre le maillage obtenu, toujours au format STL

à cet instant, il est encore possible de corriger le maillage à la main, par exemple avec le logiciel blender.

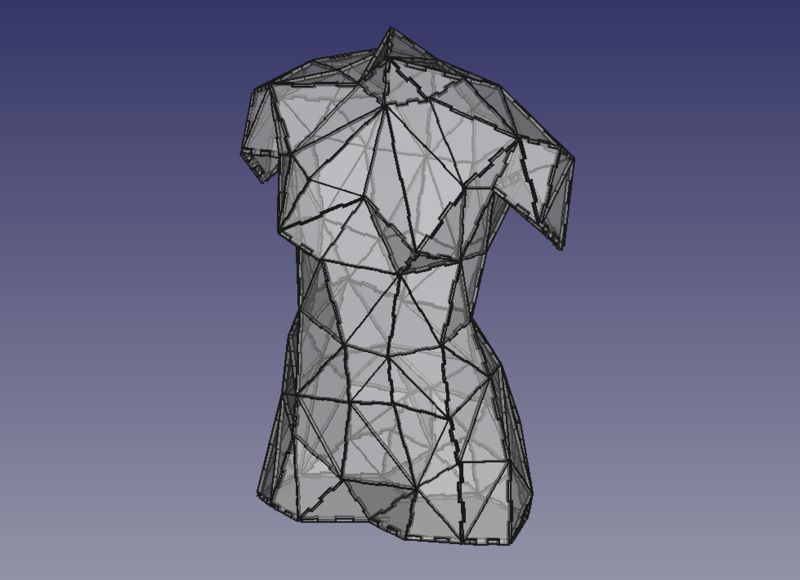

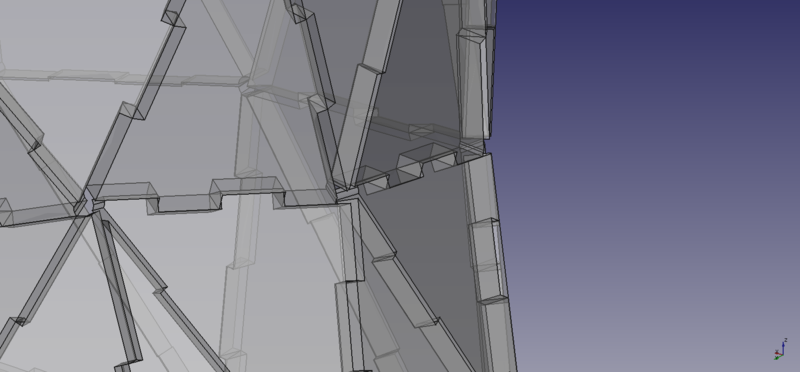

Étape 4 - Mise en plan avec PlywoodExport

plywoodExport.py est un logiciel qui est construit à partir de freeCAD, un autre logiciel. Pour l'instant on ne peux l'utiliser qu'en ligne de commande mais il devrait à terme devenir un plugin de freeCAD, accessible depuis l'interface graphique.

Ce script permet de séparer chaque face d'un maillage 3d, de le mettre en plan, et d'y découper des encoches qui permettent de l'assembler avec ses pièces voisines. On obtient ainsi un puzzle en 3 dimensions avec des pièce (heureusement) numérotées.

Le script permet de choisir plusieurs paramètres, notamment l'épaisseur du matériau (thickness) et d'autres, notamment le rayon de la fraise utilisée si on utilise une fraiseuse CNC, par exemple.

Ici, on va faire une mise en plan pour un matériaux de 5mm dépaisseur, en l'occurence du carton.

python plywoodexport.py --thickness 5 buste_a_facette_en_3d.stl buste_a_facette_en_plan.svg

Les images ci-contre sont obtenu après reconstruction du modèle dans freecad, et permet de voir le résultat une fois qu'on aura assemblé les pièces.

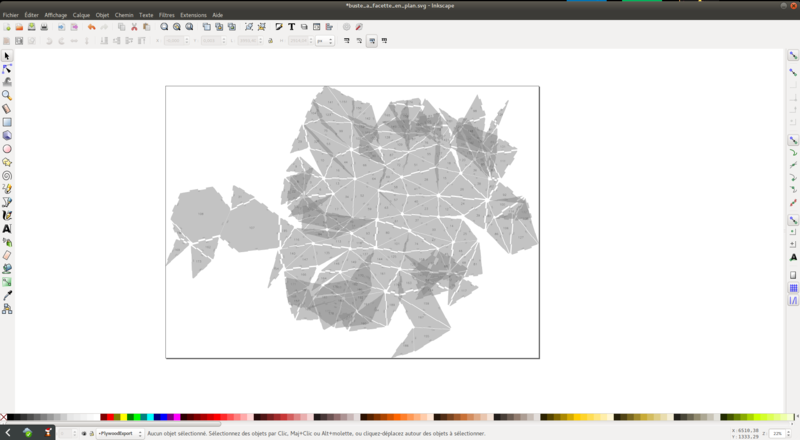

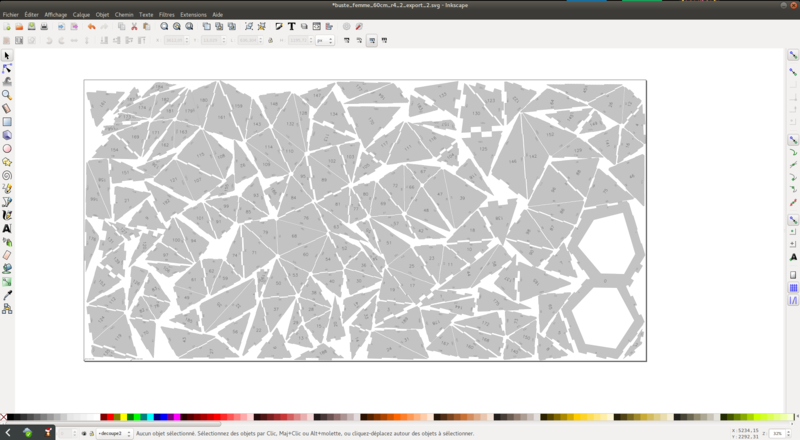

Étape 5 - Préparation du fichier de découpe avec Inkscape

Dans le fichier svg obtenu en sortie, les pièces sont en partie superposées. (voir la première image ci-contre). Il faut donc les déplacer pour les répartir correctement sur la ou les pièces que l'ont va découper. On utilise pour cela le logiciel inkscape. Ici on a finalement pu placer toutes les pièces obtenues dans une planche de 120cm par 60cm.

Le gcode est ensuite exporté depuis inkscape avec le plugin LaserEngraverSmoothie.

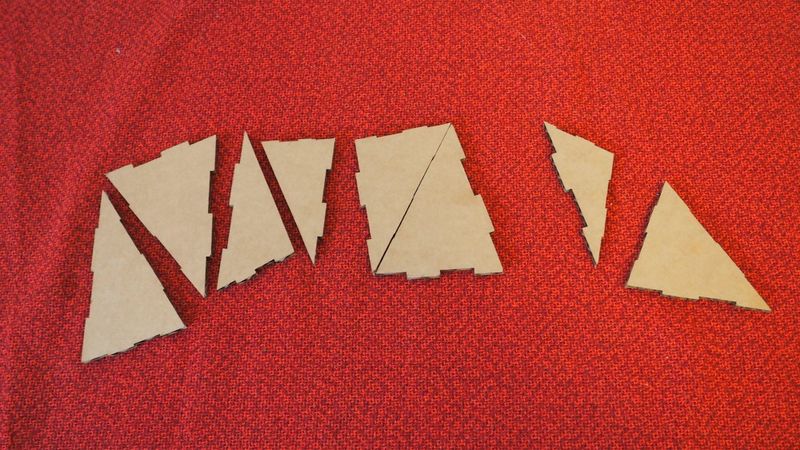

Étape 6 - Découpe

La découpe est réalisé à Plateforme C, à Nantes, sur la LaserSmoothingtech.

Les réglages sont les suivant :

- pour la gravure des numéros : vitesse 3500mm/min, puissance 60%

- pour la découpe des pièces : vitesse 800mm/min, puissance 100%

Le temps d'usinage est d'à peu près 50 minutes : 45 pour graver les numéros des pièces, et 5 minutes de découpe des pièces.

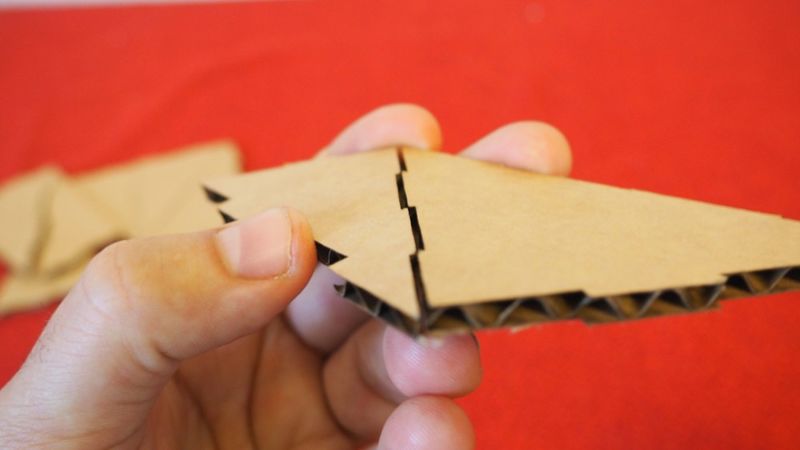

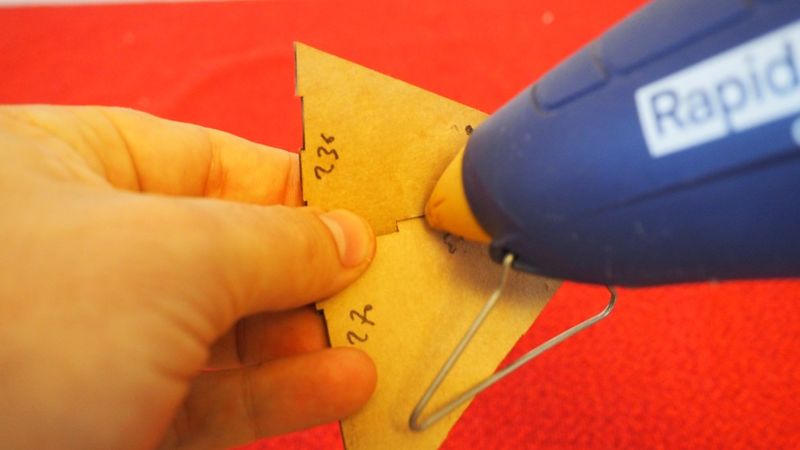

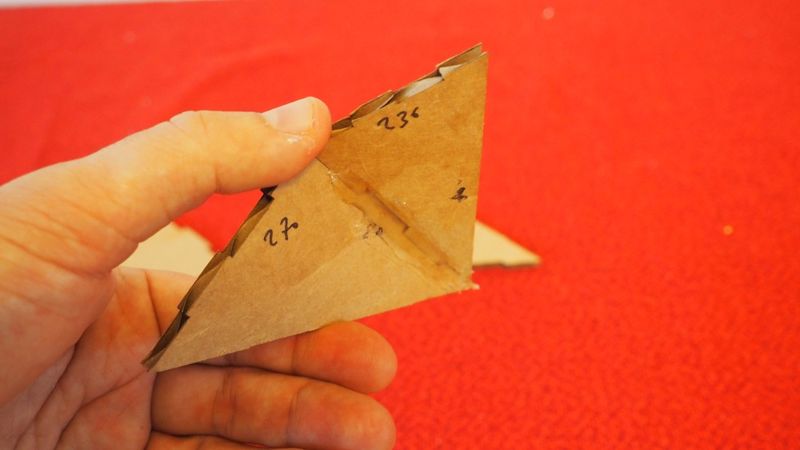

Étape 7 - Montage

On commence par ranger les pièces par exemples par dizaine. Comme elle sont numérotées en fonction de leur position verticale sur le modèle, on peut commencer par assembler les pièces avec les plus grands numéros, et ainsi commencer par le haut.

Les encoches ne peuvent pas tenir les pièces toutes seules. Elles servent surtout à trouver le bon angle entre deux faces. On commence par aligner les sommets des arêtes extérieures de deux faces contigues, puis on met un peu de colle de l'autre côté au pistolet à colle.

On peut assembler les pièces par deux ou trois avant de les ajouter à l'ensemble. Il faut être le plus précis possible mais on arrive quand même toujours à rattraper les imprécisions.

Notes et références

PlywoodExport.py est inspiré par Paper Model Export, un plugin pour Blender. Il est disponible ici, mais n'est pas bien documenté et devrait encore beaucoup évoluer.

Yes

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português