| Ligne 81 : | Ligne 81 : | ||

Ce deuxième boitier est un peu plus élaboré que le premier, la taille a été réduite de 140mm de diamètre à 112mm. | Ce deuxième boitier est un peu plus élaboré que le premier, la taille a été réduite de 140mm de diamètre à 112mm. | ||

| − | + | Ce boitier permet une alimentation par câble micro USB. | |

| − | |||

| − | Ce boitier permet une alimentation par câble micro USB | ||

* '''L'impression''' : | * '''L'impression''' : | ||

| Ligne 100 : | Ligne 98 : | ||

}} | }} | ||

{{ {{tntn|Tuto Step}} | {{ {{tntn|Tuto Step}} | ||

| − | |Step_Picture_00= | + | |Step_Picture_00=AttendSyS_CaptureBoitierFinal.JPG |

|Step_Picture_01=AttendSyS_Prototype3BoitierCouvercle.JPG | |Step_Picture_01=AttendSyS_Prototype3BoitierCouvercle.JPG | ||

|Step_Picture_02=AttendSyS_NouveauBoitier.jpg | |Step_Picture_02=AttendSyS_NouveauBoitier.jpg | ||

|Step_Title=3ème boitier | |Step_Title=3ème boitier | ||

| + | |Step_Content=*'''Description :''' | ||

| + | Ce deuxième boitier est un peu plus élaboré que le deuxième. | ||

| + | |||

| + | La taille est passé de 112mm de diamètre à 120mm car de nouveaux composants à intégré ont fait leur apparition. | ||

| + | |||

| + | * '''Ce qui a été ajouté :''' | ||

| + | Pour cette dernière version du boitier, plusieurs composants ont été ajouté au boitier même car la carte électronique a aussi évolué pour permettre de nouvelle option tel que le choix du mode d'alimentation. | ||

| + | ** 1) Emplacement pour 4 piles AAA + leurs supports. | ||

| + | ** 2) Emplacement pour sortir le + et le - du support et emplacement pour mettre en série avec la pile suivante. | ||

| + | ** 3) Emplacement pour deux aimants pour maintenir le couvercle fermé. | ||

| + | ** 4) L'entrée USB est rapproché du bord du boitier pour permettre une meilleur accessibilité. | ||

| + | ** 5) Emplacement pour un switch ON/OFF qui permet de commuté entre alimentation par les piles et alimentation par USB. | ||

| + | ** 6) Emplacement pour 2 LEDS. | ||

| + | *'''L'impression''' : | ||

| + | Nous allons utiliser le logiciel ''Ultimaker Cura'' pour générer un fichier gcode utilisable par l'imprimante 3D. Les réglages à appliquer pour les deux pièces sont les suivants | ||

| + | **Machine : Prusa i3 Mk2 | ||

| + | **Matériel : CPE | ||

| + | **Hauteur de la couche : 0.20 mm | ||

| + | **Hauteur initiale de la couche : 0.15 mm | ||

| + | |||

| + | **Temps d'impression du bracelet : 29 min | ||

| + | **Poids de matière utilisé : 4g | ||

| + | **Temps d'impression de la partie inférieure du cadran : 32 min | ||

| + | **Poids de matière utilisé : 5g | ||

| + | **Temps d'impression de la partie supérieure du cadran : 38 min | ||

| + | **Poids de matière utilisé : 7g | ||

| + | }} | ||

| + | {{ {{tntn|Tuto Step}} | ||

| + | |Step_Picture_00=AttendSyS_20180524_184724.jpg | ||

| + | |Step_Title=Résultat final | ||

|Step_Content= | |Step_Content= | ||

}} | }} | ||

Version du 31 mai 2018 à 14:13

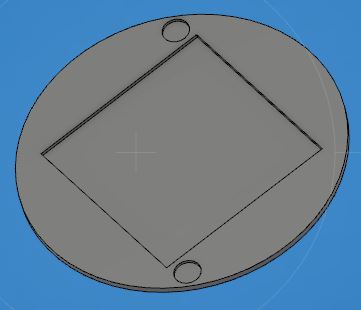

Dimension du corps du boitier 120mm de diamètre et 25mm de hauteur.

Dimension du couvercle du boitier 120mm de diamètre et 1mm de hauteur.

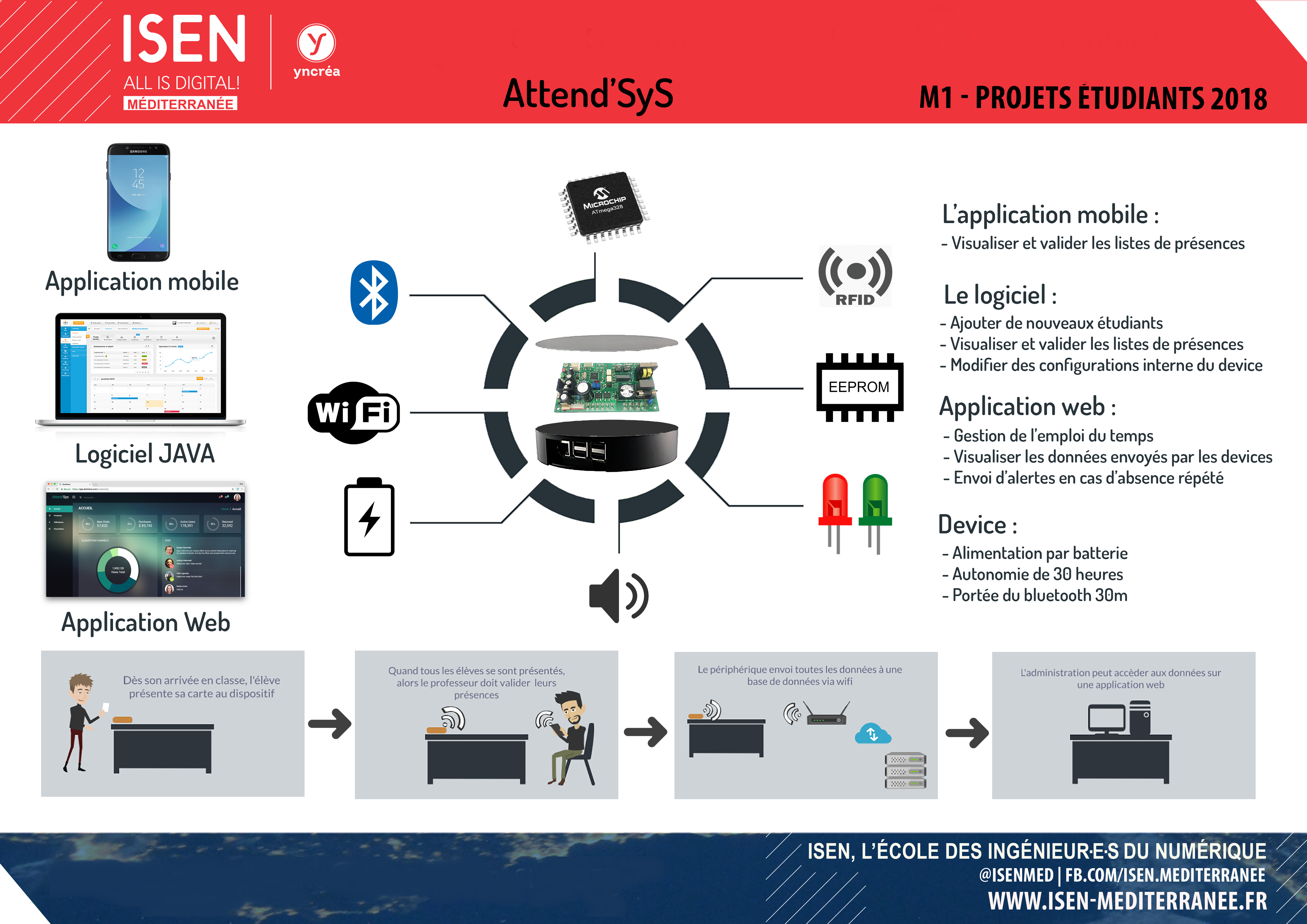

Introduction

Ce boitier a été utilisé dans le cadre d'un projet à l'ISEN Toulon, le but était de créer un objet connecté qui permettrait d'automatiser les listes de présence en milieu scolaire ou en industrie.

Des qu'un étudiant ou un employé arrive dans l'établissement, il devra présenter sa carte RFID au système puis le microcontroleur est capable de comparer le code émis par la carte avec tout les codes stocké dans l'eeprom au préalable. Une fois avoir reconnu l'utilisateur qui s'est badgé, son identifiant, l'heure d'arrivée et la minute d'arrivée sont stocké également dans une eeprom.

Puis un professeur dans le cadre scolaire ou chef d'équipe en industrie peut se connecter au système via une application android ou un logiciel sur PC puis valider si les personne signalé comme présente le sont bien.

Une fois la liste validé, le système renvoi toute les données vers une base de données distante via wifi et l'administration pourra récupéré les listes sur une application WEB.

- Erreur lors de la création de la miniature : convert: unable to extend cache `/var/www/dokitfarm/sites/Wikifab/images/b/b9/AttendSyS_20180526_163142.jpg': File too large @ error/cache.c/OpenPixelCache/4006. convert: no images defined `/tmp/transform_73d2b0e46165.jpg' @ error/convert.c/ConvertImageCommand/3258. Error code: 1

- Erreur lors de la création de la miniature : convert: unable to extend cache `/var/www/dokitfarm/sites/Wikifab/images/f/f4/AttendSyS_PhotoCarte2.jpg': File too large @ error/cache.c/OpenPixelCache/4006. convert: no images defined `/tmp/transform_8ec910dfaaa0.jpg' @ error/convert.c/ConvertImageCommand/3258. Error code: 1

Matériaux

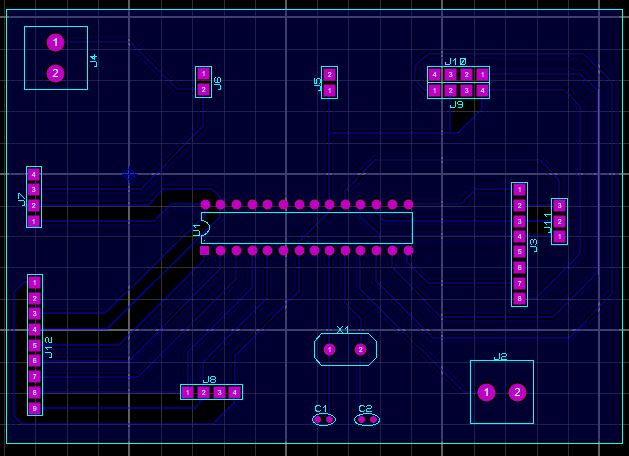

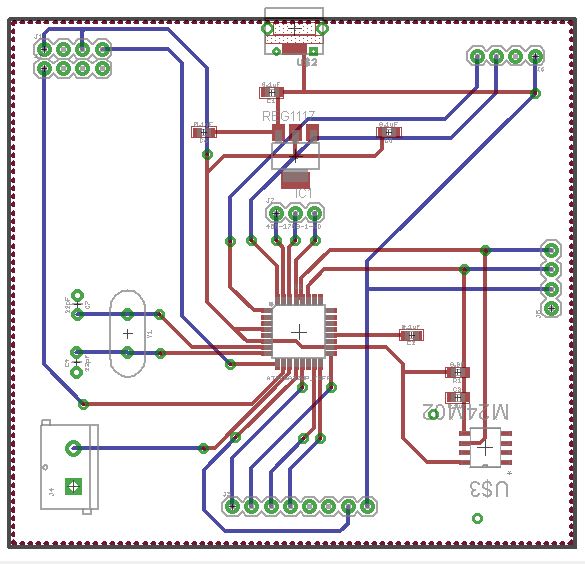

Electronique :

- Module RFID RC522

- Module Wifi ESP8266-12E

- Module Bluetooth HC05

- Microcontroleur ATMEGA328

- EEprom M24M02

- Switch ON/OFF

- Régulateur 3V3

- Micro USB femelle

- Buzzer

- 4 Supports de pile AAA + 4 piles AAA

Boitier :

~76g de plastique (NGEN) pour le corps du boitier.

~25g de plastique (NGEN) pour le couvercle.

Outils

Logiciel Fusion 360

Une imprimante 3D (Ultimaker 2+)

Étape 1 - 1er boitier

Ce premier boitier nous a permis de faire un ensemble de test notamment de s'assurer que la carte RFID est bien détecté même à plusieurs centimètres du module avec un couvercle de séparation de 1 mm. Il a été produit en lien avec la première carte électronique

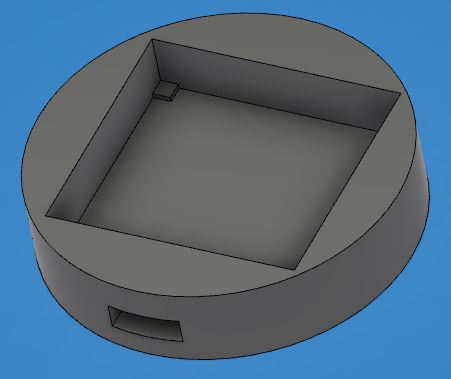

Étape 2 - 2ème boitier

- Description :

Ce deuxième boitier est un peu plus élaboré que le premier, la taille a été réduite de 140mm de diamètre à 112mm.

Ce boitier permet une alimentation par câble micro USB.

- L'impression :

Nous allons utiliser le logiciel Ultimaker Cura pour générer un fichier gcode utilisable par l'imprimante 3D. Les réglages à appliquer pour les deux pièces sont les suivants

- Machine : Prusa i3 Mk2

- Matériel : CPE

- Hauteur de la couche : 0.20 mm

- Hauteur initiale de la couche : 0.15 mm

- Temps d'impression du bracelet : 29 min

- Poids de matière utilisé : 4g

- Temps d'impression de la partie inférieure du cadran : 32 min

- Poids de matière utilisé : 5g

- Temps d'impression de la partie supérieure du cadran : 38 min

- Poids de matière utilisé : 7g

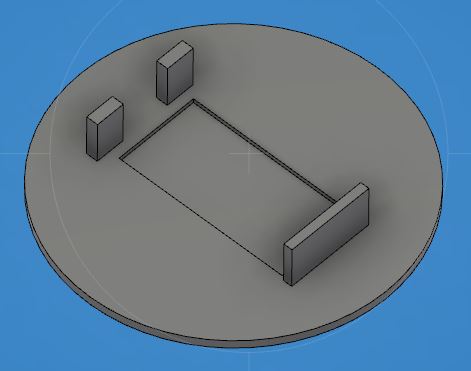

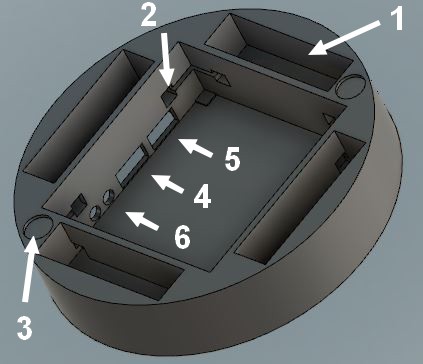

Étape 3 - 3ème boitier

- Description :

Ce deuxième boitier est un peu plus élaboré que le deuxième.

La taille est passé de 112mm de diamètre à 120mm car de nouveaux composants à intégré ont fait leur apparition.

- Ce qui a été ajouté :

Pour cette dernière version du boitier, plusieurs composants ont été ajouté au boitier même car la carte électronique a aussi évolué pour permettre de nouvelle option tel que le choix du mode d'alimentation.

- 1) Emplacement pour 4 piles AAA + leurs supports.

- 2) Emplacement pour sortir le + et le - du support et emplacement pour mettre en série avec la pile suivante.

- 3) Emplacement pour deux aimants pour maintenir le couvercle fermé.

- 4) L'entrée USB est rapproché du bord du boitier pour permettre une meilleur accessibilité.

- 5) Emplacement pour un switch ON/OFF qui permet de commuté entre alimentation par les piles et alimentation par USB.

- 6) Emplacement pour 2 LEDS.

- L'impression :

Nous allons utiliser le logiciel Ultimaker Cura pour générer un fichier gcode utilisable par l'imprimante 3D. Les réglages à appliquer pour les deux pièces sont les suivants

- Machine : Prusa i3 Mk2

- Matériel : CPE

- Hauteur de la couche : 0.20 mm

- Hauteur initiale de la couche : 0.15 mm

- Temps d'impression du bracelet : 29 min

- Poids de matière utilisé : 4g

- Temps d'impression de la partie inférieure du cadran : 32 min

- Poids de matière utilisé : 5g

- Temps d'impression de la partie supérieure du cadran : 38 min

- Poids de matière utilisé : 7g

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português