Sommaire

- 1 Étape 1 - Préparation

- 2 Étape 2 - Optimisation de la propulsion 1/3

- 3 Étape 3 - Optimisation de la propulsion 2/3

- 4 Étape 4 - Optimisation de la propulsion 3/3

- 5 Étape 5 - Le plan

- 6 Étape 6 - Usinage des pièces du châssis : réalisation des flancs

- 7 Étape 7 - Usinage des pièces du châssis : le support arrière

- 8 Étape 8 - Usinage des roues

- 9 Étape 9 - Usinage des disques

- 10 Étape 10 - Réalisation d'un support pour créer le pivot et maintenir la roue pendant l'usinage.

- 11 Étape 11 - Usinage des roues

- 12 Étape 12 - Usinage des essieux et douilles

- 13 Étape 13 -

- 14 Étape 14 -

- 15 Étape 15 -

- 16 Étape 16 -

- 17 Étape 17 -

- 18 Étape 18 -

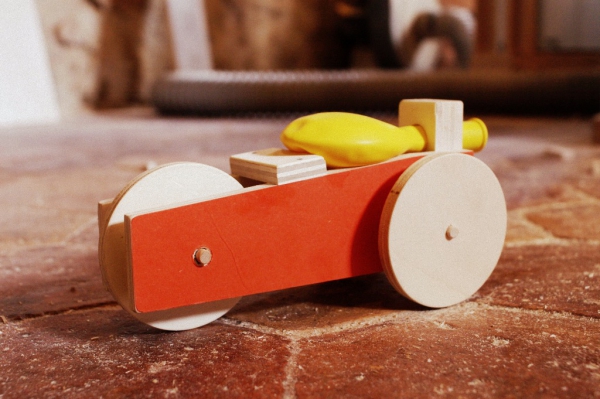

Étape 1 - Préparation

Avant de me lancer dans la réalisation de ce petit bolide à proprement parler, il a fallu que je me pose quelques questions et fasses pas mal d'essais.

L'idée était de trouver une construction qui réponde au principal objectif qu'on attend d'un tel jouet : ce déplacer seul et au plus loin. Ceci est tout relatif, on ne va pas lui demander de faire des kilomètres, mais comme le jouet est amené à être utilisé en intérieur, disons qu'il est bon qu'il sache traverser une pièce. Alors je suis parti avec l'objectif que la voiture puisse rouler sur plusieurs mètres.

Les premiers essais ont mis en évidence les points qui influençait le plus la longueur de la course.

Tout d'abord, il y a la "force" de propulsion que sait donner le ballon en se dégonflant. Puis, il y a la masse du véhicule et enfin la qualité de forme des roues et leur diamètre.

Étape 2 - Optimisation de la propulsion 1/3

Dans un premier temps, j'avais juste fixé le ballon en échappement libre sur la voiture. Dans ce cas, la voiture bouge, mais ça ne semble pas optimal. En effet, le "goulot" de sortie de l'air du ballon vibre et donne à penser que l'air est de ce fait freiné dans son élan.

Du coup, j'opte pour l'insertion dans le goulot d'un tube qui canalisera l'air et le rendra rigide. A ce moment là, je n'avais que de la gaine PVC de 22mm. J'en coupe un morceau de 40mm et refais un essai. C'est pire. Le ballon ce dégonfle assez rapidement, mais n'a pas le temps de vraiment lancer la voiture.

Étape 3 - Optimisation de la propulsion 2/3

Alors, je fais un essai avec tourillon bois de 20mm percé d'un trou de 8mm. L'essai n'est pas probant non plus. Le ballon se dégonfle lentement (ça semble pas mal), mais sans poussée franche de la voiture. La réduction freine trop l'air.

Étape 4 - Optimisation de la propulsion 3/3

Enfin, je me procure de la gaine PVC de 16mm et reprends l'expérience avec un tube de 25mm de long. C'est beaucoup mieux.

Je décide de conserver cette solution.

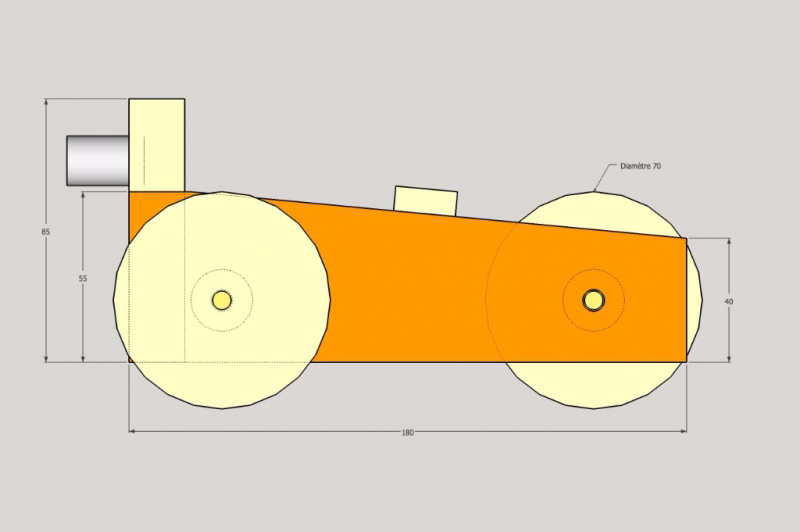

Étape 5 - Le plan

Les grandes caractéristiques de la fabrication sont donc établies, je peux passer à la modélisation complète.

- 3 roues de diamètre 70mm, avec l'idée que 3 roues seraient moins freinante que 4.

- Placer le ballon au dessus pour qu'une fois dégonflé, il ne frotte pas sur les roues

- Un châssis de 180mm de long

Ce qui donne la vue de côté et la vue de face ci-contre.

Étape 6 - Usinage des pièces du châssis : réalisation des flancs

Mais dès le départ, je suis parti avec un matériau assez léger. En effet, le châssis et les roues sont réalisés dans un contreplaqué de peuplier. Et ce CP est plutôt léger.

Le châssis de ce petit bolide est plutôt basique. Il est constitué de deux flancs assemblés par une pièce support du ballon à l'arrière et un renfort sur le dessus.

En premier lieu, j'ai découpé deux planchettes de 180x55mm dans un contreplaqué de peuplier de 8mm. Les flancs vont recevoir les essieux. Ils sont donc percés chacun de deux trous. Afin de rendre la rotation libre des roues, ce perçages seront fait à 1mm de plus que le diamètre des essieux qui est ici de 6mm. Il y a donc deux trous de 7mm à percer dans les flancs. Afin d'optimiser la répétition, je me suis fait un gabarit.

Ce même gabarit va permettre de tracer la coupe inclinée qui sera coupée à la scie à format.

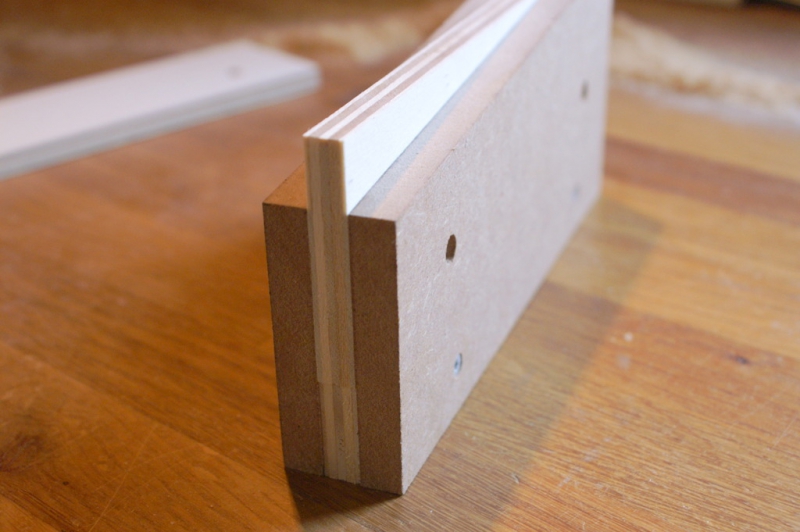

Étape 7 - Usinage des pièces du châssis : le support arrière

Cette pièce de bois a deux fonctions. Tout d'abord celle de réunir les deux flancs et ensuite celle de maintenir le ballon.

Elle est réalisée dans un contreplaqué de 22m percé d'un trou de 16mm.

Ce "renfort" va maintenir l'écartement des flancs tout en supportant le ballon pour qu'il ne touche pas la roue avant.

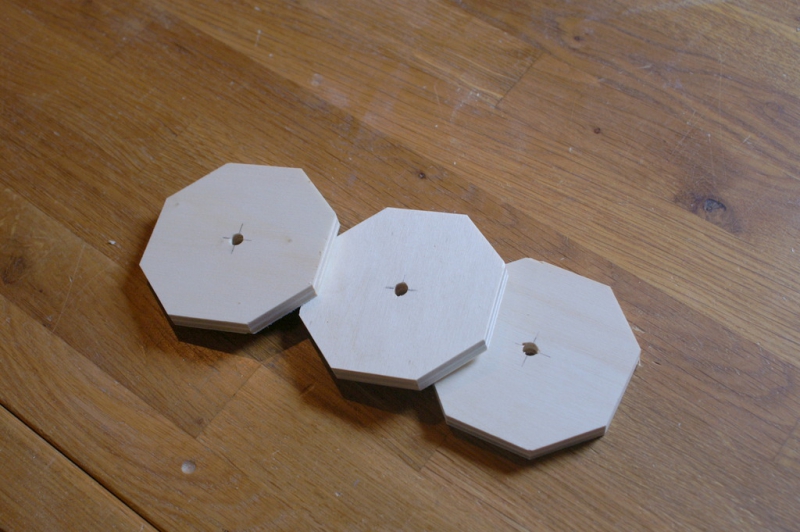

Étape 8 - Usinage des roues

L'usinage des roues demander une préparation des pièces pour limiter le travail fait à la défonceuse :

- Découpe de planchettes carrées

- Perçage du centre par un trou de 6mm de diamètre

- Découpe des planchettes en octogone

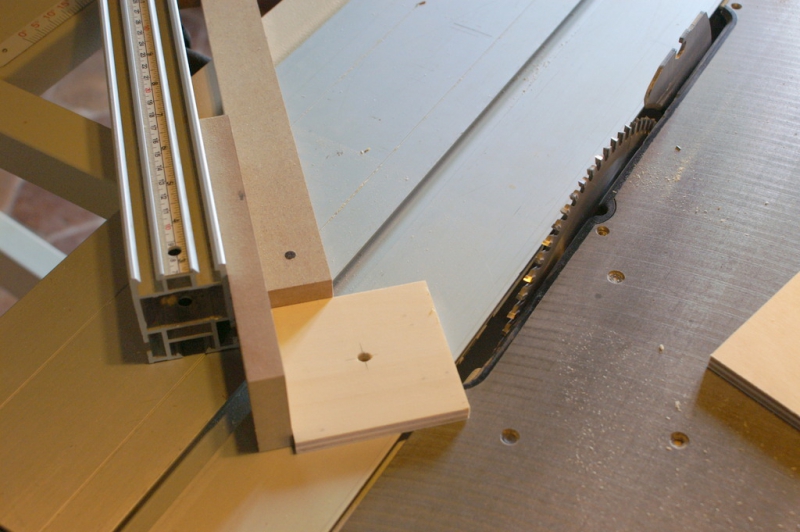

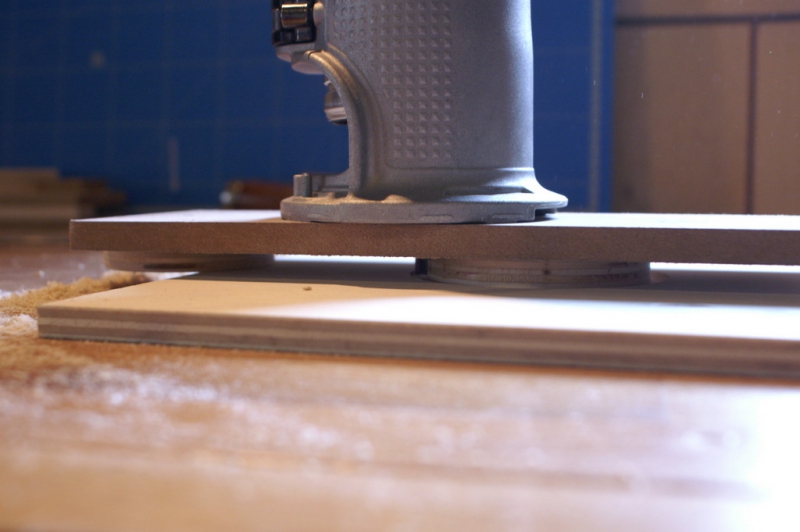

Étape 9 - Usinage des disques

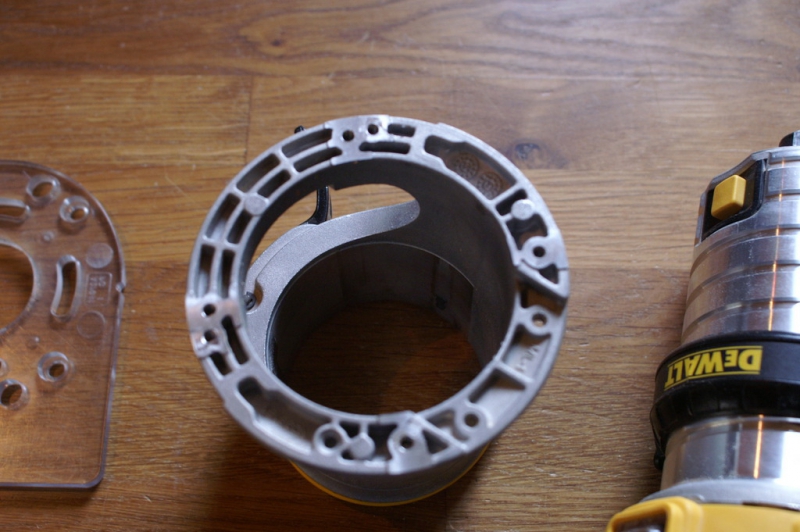

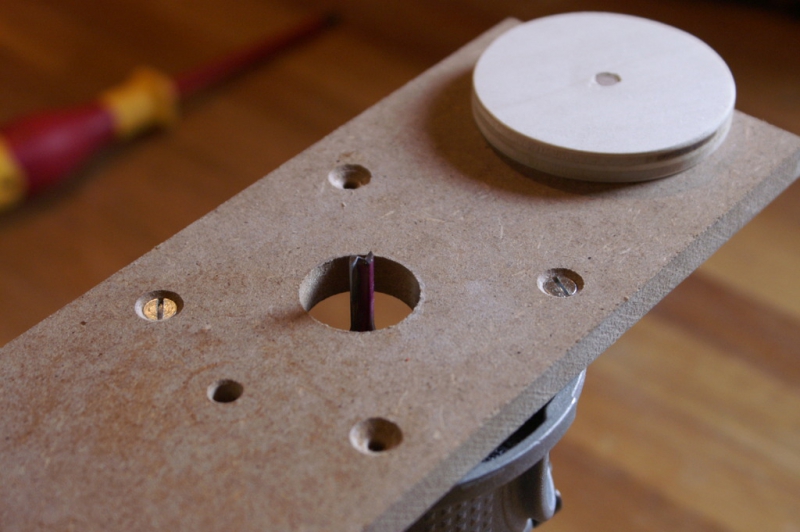

L'usinage des disques des roues demande la mise en place d'un petit montage sur mon affleureuse pour l'utiliser comme un compas.

Pour cela, je démonte le patin de glisse d'origine et le remplace par un patin en MDF de 10mm. Ce dernier étant percé d'un trou pour le passage de la fraise et d'un trou de 6mm qui sera utilisé comme centre du pivot.

Le trou de pivot est espacé de R(roue) + R(fraise) de l'axe de la fraise.

R(roue) : Rayon de la roue = 35mm R(fraise) : Rayon de ma fraise = 3mm (fraise droite de 6)

Une "rondelle" sera placée sur le nouveau patin pour éviter le basculement de l'affleureuse.

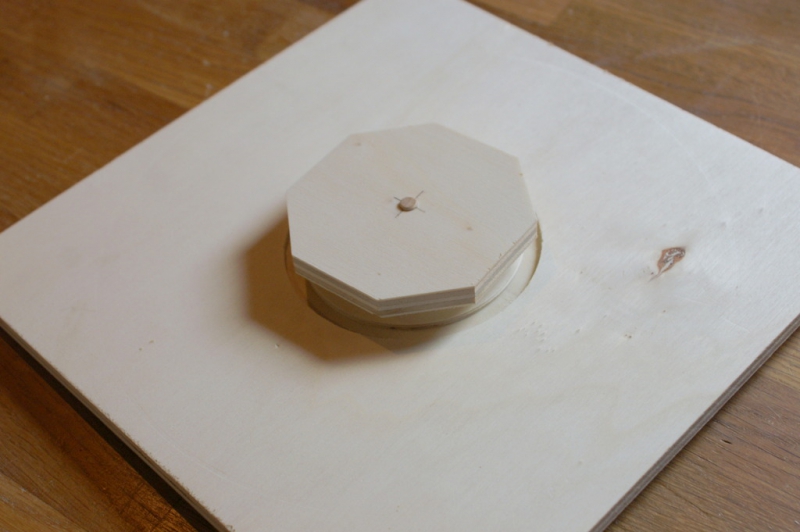

Étape 10 - Réalisation d'un support pour créer le pivot et maintenir la roue pendant l'usinage.

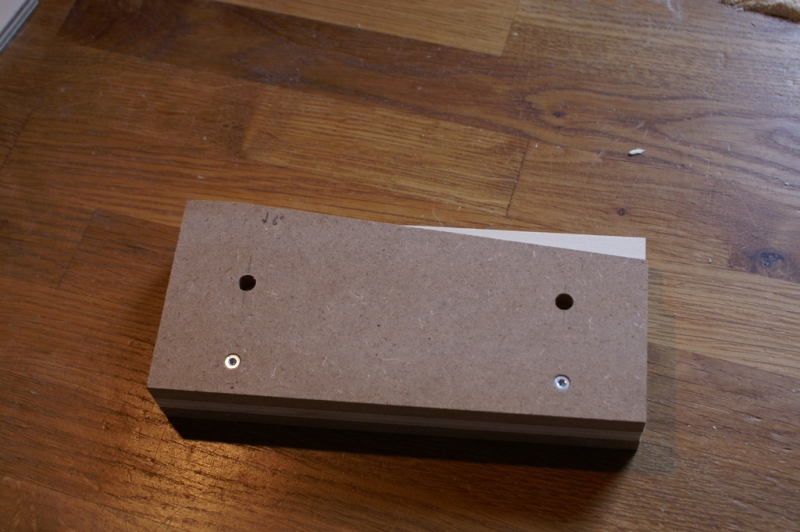

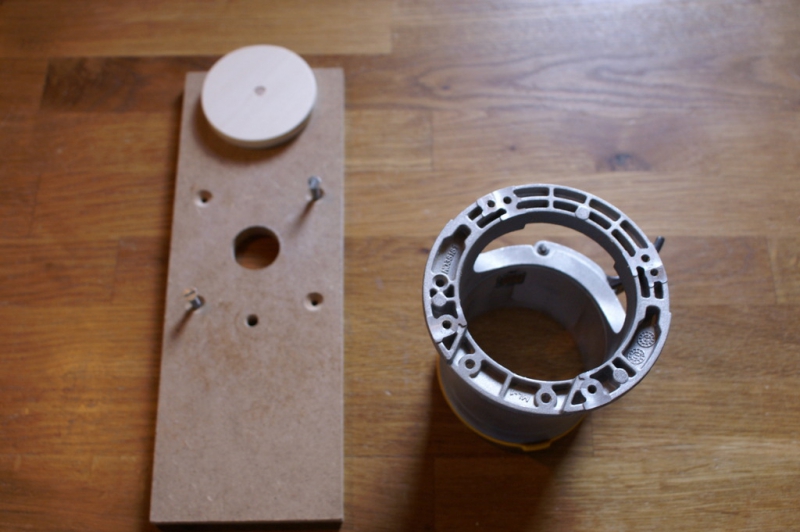

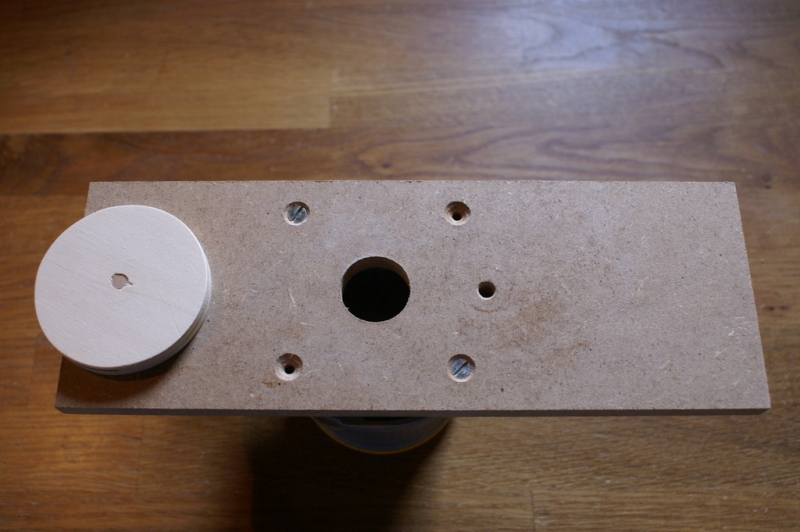

Ensuite, je réalise un support qui me permettra de créer le pivot et de maintenir la roue pendant l'usinage.

Uns planche de contreplaqué de 8mm de 250x250mm fera l'affaire. Je l'ai percé d'un trou central de 6mm pour y placer le pivot et de 2 trous permettant de mettre des vis 3x12.

Les vis laisseront des marques dans les roues, mais sans maintient, l'usinage serait impossible.

Étape 11 - Usinage des roues

Il suffit ensuite d'y visser les pièces préparées en octogone et mettre la machine en route en respectant bien le sens de rotation de la fraise pour avoir la plus belle surface.

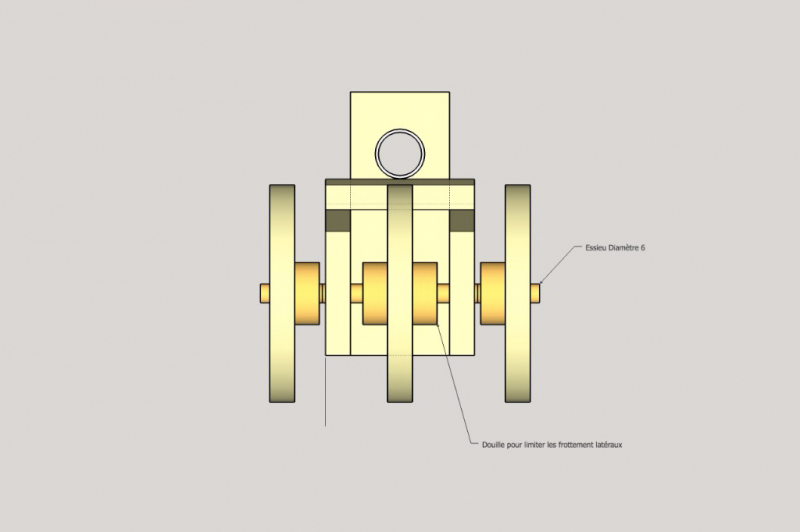

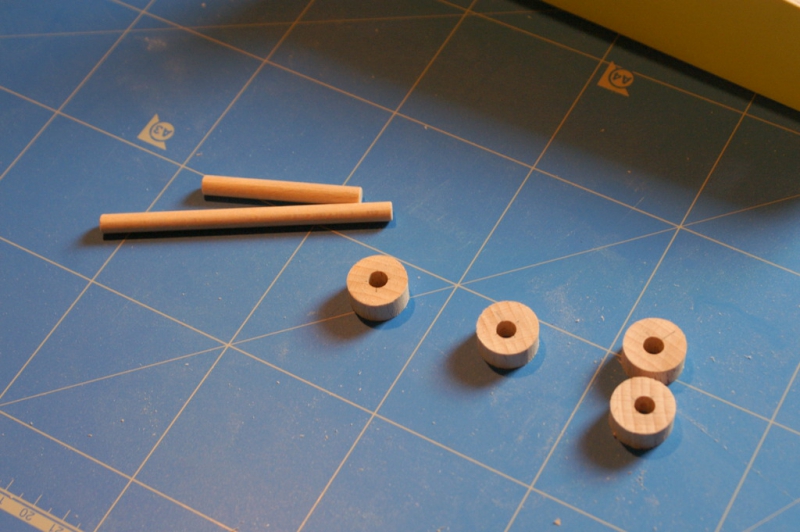

Étape 12 - Usinage des essieux et douilles

Les essieux sont simplement réalisé dans des tourillons de 6mm. L'essieu avant est coupé à 50mm tandis que l'arrière est coupé à 90mm.

Les douilles placés sur les essieux vont permettre d'une part de maintenir les roues et d'autre part de réduire la surface de frottement avec les flancs.

Ces dernières sont découpés dans un tourillon de 18mm et percés en leur centre d'un trou de 6mm. Pour cette dernière opération, je recommande la perceuse à colonne.

Nous voilà près à l'assemblage.

Étape 13 -

La réalisation de ce bolide, je la destine à l'animation d'un atelier bois pour des jeunes enfant d'une dizaine d'années. Dans l'idée de resté simple et amusant, plutôt que de coller les pièce pour les assemblé, j'ai opté pour un assemblage par clou.

En premier lieu, j'emboîte la roue avant.

Étape 14 -

Ensuite je place l'ensemble sur un flanc et y présente le support arrière. J'y ajoute un pièce intercalaire de même épaisseur que le support arrière pour avoir l'écartement et pose le seconde flanc.

Étape 16 -

Je fixe les flancs avec des pointes, ainsi que le renfort du dessus et retire la cale intercalaire. .

Étape 18 -

... Ainsi qu'à placer le ballon et le tour est joué !

Et pour aller plus loin, lancez la vidéo et découvrez le bolide en action !

Français

Français English

English Deutsch

Deutsch Español

Español Italiano

Italiano Português

Português